ビーズミルによる低ダメージナノ粒子分散

1.近年の更なるナノ粒子分散に対するニーズ

近年では、微小ビーズ(100μm 以下のビーズ)に対応した遠心分離式のマイクロビーズミルを用いることで、ナノサイズ粒子を製造できるようになりました。これにより、ビーズミルは液晶の解像度の向上、電子機器の小型化、化粧品の透明化などによる品質向上に貢献しています。最近は、いっそうの品質向上や部品の小型化のために、粒子の更なる微小化(ナノ化)が要求されてきています。しかし、粒子は小さくなるほど壊れやすくなり、粒子にダメージを与えない分散処理が難しくなります。そのような処理をするには、衝撃力を抑えて粒子破壊を抑制し、さらに均質な衝撃力をかけることが必要です。それらの条件を満たすには、マイクロビーズミルが必要となります。

2.ナノ分散における低ダメージかつ均質な処理の機種開発

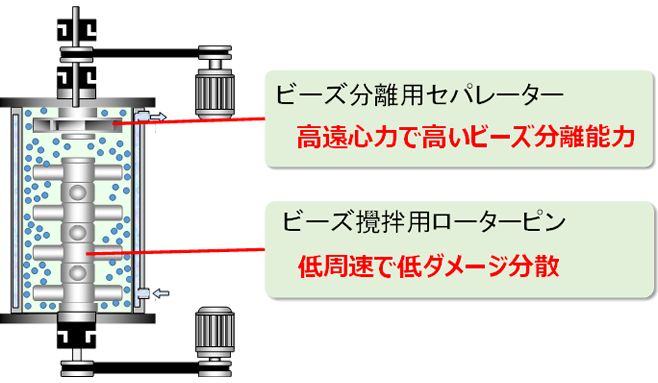

ナノ粒子の低ダメージ分散には、50μm 以下の微小ビーズを使用する必要があるので、接触式分離装置(スクリーン式、スリット式など)では詰まりが発生するため、ビーズ分離に遠心力を利用したビーズミルが必要です。しかし、微小ビーズを使用するには高い遠心力を維持する必要があるため、ビーズ分離部を高周速で回転させる必要があります。従来のウルトラアペックスミル(UAM)では、一体化ローターであり、ビーズ分離ローターを高周速にすると攪拌ローターも高周速になります。そのため、粒子への衝撃力が高くなり、低ダメージ分散が困難でした。

そこで、低ダメージのナノ分散機として、二軸独立駆動式のデュアルアペックスミル(DAM)を開発しました。DAM はビーズ分離ローターを高周速に保ったまま、攪拌ローターを低周速にすることができます。微小ビーズと低速攪拌の組み合わせにより、ビーズが粒子に与えるダメージを低減できます。さらに、いっそうの低ダメージ分散に特化したウルトラアペックスミルアドバンス(ADV)を開発しました。ADV はローター径を拡大することで、高周速でも低遠心力で運転することができます。ローターの回転速度を維持し、ビーズと粒子の接触頻度を維持しながら、低遠心力による低ダメージ処理ができます。

3.微小ビーズかつ低衝撃力による低ダメージ分散処理装置の紹介

粒子のダメージが少ない低ダメージ分散には、遠心分離式ビーズミルで50μm 以下の微小ビーズを用いて低回転で処理する必要があります。しかし、低回転ではビーズ分離部の遠心力が低下しビーズが漏洩します。DAMはビーズ分離用セパレータとビーズ攪拌用ローターを個別駆動の二軸式にすることでこの問題を解決しました。従来の遠心分離式ビーズミルでは、最低周速が6m/sが限界であったのに対して、DAMは2m/sまで低下させることができます。これにより、ビーズが粒子に与えるダメージを低減でき、ダメージを嫌うナノ分散の新しい処理技術を実現しました。DAM は電子部品である積層セラミックコンデンサー(MLCC)の材料に使用されるチタン酸バリウムやテレビやスマートフォンなどの液晶に使用される有機顔料といった粒子ダメージを嫌う材料の低ダメージ分散に数多くの実績があります。

さらに、従来の高周速にも対応しているので、ミクロンサイズの粉砕から低ダメージナノ分散といった幅広いニーズに一台で対応できます。ビーズのサイズも30μm~1㎜といった幅広い範囲を使用できる ため、開発用の実験機としても採用されています。DAMは回転数を頻繁に変更しない生産機用の1モーター同軸タイプと回転数を容易に変更できる2軸タイプを取りそろえています。

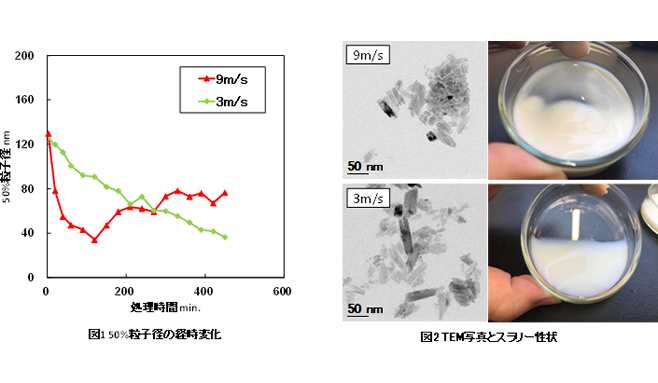

本実験では、DAMで酸化チタン(一次粒子径:15nm)の周速における分散性能の比較をしました。周速9m/s と3m/s における50%粒子径の経時変化を図1に示しています。9m/sの処理では、50%粒子径が一時的に約40nmまで低下していますが、処理を継続すると50%粒子径が上昇し、最終的には約80nmになりました。一方、3m/sの処理では、50%粒子径が徐々に低下を続け、最終的には約40nmになりました。 図2のTEM撮影においては、9m/s の処理では、粒子が粉々に破壊されているのに対して、3m/sの処理では、粒子破壊がほとんどありませんでした。また、スラリー性状においても、9m/s で処理したものは白濁し粘度上昇があるのに対して、3m/s で処理したものは透明度が高く、粘度上昇もありませんでした。

これらの結果から、高周速処理では、粒子が破壊されることにより凝集が発生しているのに対して、 低周速処理では粒子が破壊されることなく分散されていることがわかります。

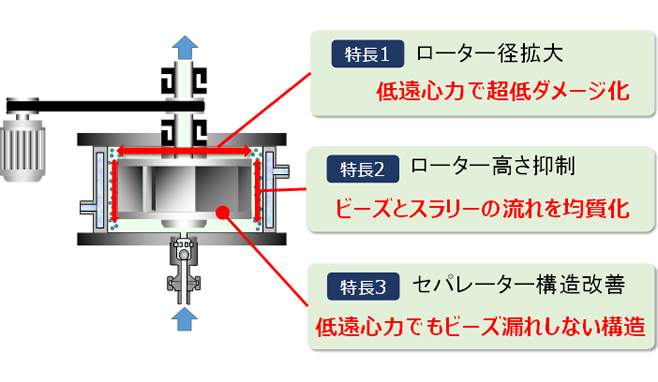

ADVは当社ラインアップ中で最も低ダメージ分散ができるビーズミルであり、「超低ダメージのナノ粒子分散」に最適化した湿式マイクロビーズミルです。ADV は超低ダメージ処理をするために新開発の低インパクト攪拌ができるローターを採用したことで、最高レベルの低ダメージ分散処理ができます。

ADVでは、特殊で扁平な攪拌・ビーズ分離兼用ローター(特許技術)を採用し、またビーズ分離能力を強化しています。この結果、低遠心力の扁平ローターでもビーズ分離機能が高く、微小ビーズでも低遠心力処理ができます。低遠心力化したことで、ビーズからナノ粒子への衝撃力を緩和することが特徴です。このようにADVでは、ローターが高周速でも低衝撃力で処理できるので、ビーズとナノ粒子の接触回数を確保することで、ビーズ量当たりの処理速度を維持しつつ、ナノ粒子の結晶ダメージを最小限に抑 えることができます。また、粒度分布均一化やスラリー粘度コントロールなどの最新のナノ分散ニーズに応えるため、ビーズ攪拌羽根を均一性の高いプレート形状にすることでミル内ビーズの攪拌エネルギーを均一化でき、低衝撃に加えて均質な分散処理もできるようにしました。ADVは、次世代MLCCの100nm以下のチタン酸バリウムの結晶性維持やNiなどの金属の粒子形状維持を目的とした低ダメージ分散、インクジェット用顔料の高精細化のためのシャープな粒度分布を実現する ための均質分散を目的とした最新のビーズミルです。

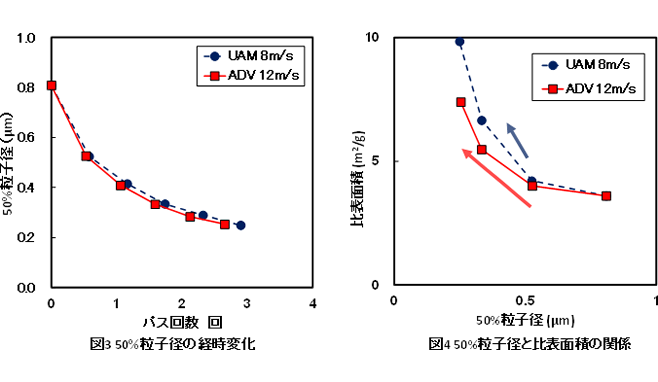

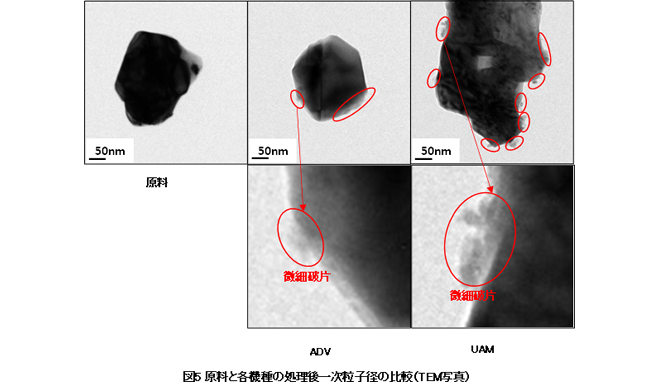

本実験では、柔らかい粒子の例として、チタン酸バリウム(一次粒子径:200nm)を機種における分散性能の粒子ダメージをUAMとADVで比較しました。50μmのビーズを使用し、UAMは周速8m/s、ADVは周速12m/s で実験を行いました。各機種における50%粒子径の経時変化を図3 に示しています。図3 からUAM の周速8m/s とADV の周速12m/s が同様の処理速度であることがわかります。ADV では、高周速であっても低遠心力であることから、ローター周速の速度差があっても、両者はほぼ同一処理速度でした。粒子ダメージ評価のために、図4に粒子径と比表面積の関係をプロットしました。両機種ともに粒子径低下に伴い比表面積が増加していますが、UAMでは、処理の進行に伴い、同一粒子径であっても、比表面積がより高い結果となっています。同一粒子径で、比表面積がUAMで高く、ADVで低いことは、以下のように考えられます。UAMでは、発生した粒子破片により比表面積が増加している一方で、微細破片は原料粒子に付着するため、粒子径(測定値は凝集物のもの)は小さくなりません。したがって、図4での粒子径低下よりも比表面積増加が大きいことは、粒子破壊が進行していることを示しています。一方、ADV では、粒子破壊による微細破片発生が少ないことから、粒子径低下に伴う比表面積増加にとどまっていること を意味しています。このように、ADVの方が低ダメージのナノ分散であったと判定されます。

この事実は、粒子の電子顕微鏡写真でも確認されました。図5 のTEM写真に示されるように、UAM処理は粒子破壊により生じたと思われるチタン酸バリウムの破片が多数ありましたが、ADV 処理では、チタン 酸バリウムの破片はほとんど確認されませんでした。

4.処理例

| 分野 | 素材 | 平均粒子径(nm) | ナノ化効果 | ||

|---|---|---|---|---|---|

| 2000年 | 現実 | ||||

| 光学材料 | インクジェット | 金属錯体顔料 ピグメントイエロー |

200 | 50 | 微細液滴(ピコリットル) インクジェットプリンタ |

| 液晶カラーフィルター | 金属錯体顔料 フタルシアニンブルー |

100 | 50 | 透明度&コントラスト向上 | |

| UVカット化粧品 | TiO2 | 200 | 50 | UVカット乳液透明化 | |

| 電子部品 | MLCC | BaTiO3 | 1,000 | 100 | スマートホン・電子機器 向け小型コンデンサー |

| リチウムイオン電極 | 燐酸鉄リチウム | 1,000 | 200 | 充電密度アップ 繰り返し寿命向上 | |

| ガラス用研磨剤 | CeO2 | 1,000 | 150 | 機能ガラス用研磨剤 | |

| 分野 | 期待される機能 | 物質例 | 平均粒子径 (nm) |

用途 | 技術要望 |

|---|---|---|---|---|---|

| 高機能 セラミックス |

焼結体 性能向上 小型化 |

BaTiO3 | 30-50 | MLCC | 更なるナノ化 低ダメージ 分散 |

| 光学材料 | 彩度アップ 機能性アップ 透明化 |

ZrO2 Cs2WO4 WO3 有機顔料 |

15 20 30 10-20 |

反射防止剤 熱線遮蔽材 光触媒 液晶カラーフィルター |

|

| 金属ナノ粒子 | 電極材 機械向上 |

Ni Ag |

100-200 100-200 |

電池電極材 | 展性物質 粒子形状維持 |

| 繊維状物質 | 解繊処理 高強度 反応活性向上 |

CNT CNF |

直径 20-40 |

電極・半導体 高強度材など 高強度複合材 |

短繊維化防止 繊維形状維持 |

| 医薬 | 難溶解薬品 溶解速度アップ |

難溶性 有機物 |

100-200 | 経口薬・注射液 | 硬質 有機物粉砕 |