ビーズミル:ビーズミルの原理、湿式分散・粉砕、ナノ分散について

1. 关于珠磨机(砂磨机)

珠磨机是一种利用研磨介质(如磨珠)对浆液进行粉碎或分散处理的机械装置,粉碎容器(呈圆筒形)内部装有搅拌器,磨珠和浆液,搅拌器通过搅拌带动磨珠转动,磨珠在转动过程中,与浆液中的粒子摩擦冲击产生的能量能将粒子粉碎或分散。珠磨机的应用广泛,无论是粗大粒子的粉碎或是细微粒子的分散都能对应。它能有效地将微米或者亚微米粒子粉碎至更细,精细程度可达数十纳米。当处理不同材质的浆液时,需要选择最优的运转条件。可以通过选择合适的磨珠尺寸,搅拌器转速和搅拌器形状种类,来调整粉碎分散的能量大小,从而实现粒子的微细化处理。

2. 选择磨珠大小的重要性

磨珠尺寸是粉碎分散处理中最重要的因素。当把微米粒子粉碎成亚微米粒子时,应选择Ø 0.5mm以上的大磨珠。当粉碎或分散亚微米或纳米的粒子时,应选择Ø 0.3mm以下的磨珠。在分散处理中,不需要对粒子施加巨大的冲击力。此外,较小的磨珠能加快处理速度,这是因为在同一体积中,相对于大尺寸的磨珠数量,小尺寸的磨珠数量更多,从而增加了磨珠和粒子之间的碰撞频率。

尤其是

1) 目标粒径和处理物质本身的硬度决定了粉碎/分散所需要的能量。通过选择合适的磨珠尺寸,搅拌器转速和加入的磨珠量,能调节粉碎/分散所需要的能量。

2) 磨珠和粒子之间的碰撞频率会影响粉碎/分散速度。(碰撞频率由搅拌器转速和磨珠大小控制)

3) 磨珠间的空隙大小与磨珠自身的大小成正比例,而这个空隙大小会影响粒子的最终尺寸。所以,磨珠尺寸越小,磨珠与粒子的接触机会将更多。请注意,磨珠间的空隙指的是当磨珠紧密堆积时,由磨珠包围的空间。(见图1)

图1 磨珠间的空隙

粉碎处理中磨珠尺寸的选择

磨珠对粒子施加的能量程度由磨珠尺寸和搅拌器速度决定。因此在粉碎粒径大的或者硬度强的粒子时,由于需要对粒子施加高强度的能量,所以应选择大磨珠和高转速。当粉碎如二氧化硅,氧化铝和硬质天然矿石的硬粒子时,我们使用Ø 0.3mm以上的磨珠作为研磨介质。

图2 磨珠大小引起的能量差异

然而,在进行粉碎处理时,并不总是选择大磨珠。磨珠的大小会影响粒子的最终尺寸。当粉碎200nm以下的微小粒子时,应使用Ø 0.1mm或Ø 0.3mm大小的磨珠进行粉碎处理。

此外,小磨珠能缩短处理时间,这是因为小磨珠与粒子接触面积宽大,磨珠和粒子之间的碰撞频率得到提高。如果是软质粒子,其所需的冲击能量小,则可选用较小的磨珠来提高处理效率。这种软质粒子包含碳酸钙,氧化铁,农药和药物类的化学品等。

在粉碎200nm以下的微小粒子时,选择合适的磨珠大小尤其重要。与小磨珠相比,大磨珠之间的空隙要更大,所以磨珠与粒子接触的次数也会很少,粉碎效率低。因此在粉碎微细粒子时应使用小磨珠。在磨珠大小的选定中,磨珠的大小应是原料中最大粒径的10倍至30倍,目标粒径的1000倍至3000倍。例如,在粉碎碳酸钙时,原料中最大粒径为10μm,目标粒径为100nm时,建议选择Ø 0.1mm的磨珠。

图3 磨珠大小引起的粉碎/分散效率差异

分散处理中的磨珠选择

在分散处理中,选择磨珠大小的基本理念虽然跟粉碎处理中的理念类似,但需要考虑的条件却有不同。其最大的不同点是磨珠大小不同对一次粒子造成的损坏程度也不同。分散所需要的冲击能量不得损坏一次粒子,并且使团聚的粒子分散。

由于每个粒子都是以目标尺寸制成,并为最终产品提供适当的性能,因此需要避免粒子受到损坏。当冲击能量太大时,一次粒子不但会被损坏,其产生的细小破片将作为粘合剂引发粒子的再聚集,在这种情况下,即使通过长时间的处理浆液中的粒子也不能得到分散。

因此,磨珠的冲击能量需要适度,既不能太强,也不能太弱。在分散处理中为了保持纳米粒子的完整性,即实现对纳米粒子的低损伤分散,使用小磨珠来保持较低的冲击能量十分重要。此外,小磨珠增加了磨珠和粒子之间的碰撞频率,提高了处理效率。

通常,在分散处理中,由于一次粒子的粒径很小,需选择较小的磨珠。理想的磨珠大小应是原始一次粒子的1,000至2,000倍。在现代的许多分散实践中,一次粒子的大小主要为10nm~200nm,因此在分散处理中所选磨珠比粉碎处理中所选磨珠尺寸更小。例如,当一次粒子为100nm时,磨珠大小通常选在100μm以下。在现代纳米材料中,一次粒子小于或等于50nm。

图4 根据目标粒径选择合适的磨珠尺寸

3. 如何选择珠磨机的类型

如前一节所述,根据不同的处理目的来选择合适的磨珠大小非常重要。下一步,则是选择最佳的磨珠分离方法,而这取决于磨珠的大小。

磨珠的分离方法是决定珠磨机类型的重要因素之一。磨珠分离方法通常分为狭缝分离法,筛网分离法和离心分离法,每种方法都具有其优选的磨珠尺寸。以下各节将介绍这三种方法。

狭缝式磨珠分离器

这种方法是用浆液出口处的狭小的缝隙将浆液与磨珠分离。缝隙宽度约为磨珠直径的1/3。配备有狭缝分离器的珠磨机,适用于Ø 0.3mm或更大的磨珠。如果使用小于Ø 0.3mm的磨珠,狭缝处可能会被磨珠和粗大粒子堵塞,导致浆液的供给压力增加。即使是处理高粘度的浆液,这种方法也能保证操作稳定并且不会有磨珠的漏出。

筛网式磨珠分离器

该分离器在浆液出口处设置有筛网,通过筛网来对浆液和磨珠进行分离,类似于狭缝式磨珠分离器。该分离器由金属线的网状物构成,网中的窄小间隙用于磨珠和浆液的分离。配备这种分离器的珠磨机应选用大于Ø 0.1mm的磨珠。与狭缝式相比,筛网式的分离面积更多,能适用于更小的磨珠的分离。然而,当磨珠小于或者等于Ø 0.1mm的情况下,便需要配备更细的筛网,而这种情况下筛网处容易被磨珠和浆液中的粗大粒子堵住发生堵塞。这种磨珠分离法不适合处理高粘度浆液。

离心式磨珠分离器

该分离器是利用离心力分离磨珠,它内部有呈排列状的分离板。由于磨珠的密度是浆液的4到5倍,产生在磨珠上的离心力能有效地起到重力筛选的作用来分离磨珠。该方法的一个重要特征是没有狭窄的间隙。不需要浆液通过狭窄的间隙,即使是使用15或30μm大小的磨珠,也不会发生堵塞。因此,当使用微珠(指Ø 0.1mm或以下的磨珠)分散或粉碎处理亚微米粒子和纳米粒子时,离心式磨珠分离器为最佳。

不同类型的磨珠分离器的比较

在珠磨机进行粉碎或分散操作前,首先应确定合适的磨珠尺寸。如上节所述,磨珠大小由原材料的属性和处理的手段和目的(分散或粉碎)决定。在确定磨珠大小之后,再选择合适的磨珠分离器类型。

图5 磨珠分离器的类型及其应用

由于每种磨珠分离器具有其自身的优点和缺点,所以在选择磨珠分离器时,应根据不同磨珠分离器的特点和磨珠尺寸来进行选择。将粒子粉碎至微米或亚微米时,应选用较大的磨珠,这时将采用缝隙和筛网分离器。将粒子分散至亚微米的情况下,由于所选的磨珠尺寸小于Ø 0.3mm,故采用筛网式和离心式。将粒子分散至纳米的情况下,应选用Ø 100μm以下的磨珠,所以选择离心磨珠分离器。

4. 横卧式和垂直式的珠磨机比较

珠磨机按搅拌器放置位置划分,有横卧式和垂直式两种。由于作用在磨珠上的离心力是重力的100至1000倍,因此重力的影响小到可以忽略不计。因此,两种类型之间的处理性能上没有显著差异。

然而,就可操作性和维修简易性而言,存在以下优点和缺点。

- 横卧式

- ・占地面积大

- ・磨珠堆积时的高度较低,起动功率低

- ・回收残留浆液和排出磨珠需要更多的工作和时间

- ・更换零件相对容易

- 垂直式

- ・占地面积小

- ・磨珠堆积时的高度高,起动功率高

- ・回收残留浆液和排出磨珠更容易

- ・更换零件不是很容易

5. 珠磨机的应用

珠磨机应用于多个领域,例如粉碎或分散食品材料,釉料里的金属氧化物,磁带里的氧化铁,多层片式陶瓷电容器(MLCC)等。

特别是在近十年来,很多行业对于分散纳米级粒子的需求大幅增加。除了常规应用外,珠磨机还用于分散20至100纳米的粒子。其应用的领域例如有,分散LCD滤色器的有机颜料,分散硬涂层原料氧化锆和分散MLCC的原料钛酸钡。这些应用的分散处理中,都要求粒子保持其完整的结构不受到损伤。因此,近年来业界对能应对微珠的珠磨机的需求也在随之增长。

除此以外,今后的技术发展方向是将原料药(API)粉碎至纳米级别。这项技术要求减少浆液中的金属污染(如锆,铝和铬)从而实现有效粉碎。

6. HMM的APEX MILL系列

Apex Mill (AM) 〜高级珠磨机的狭缝式分离器〜

-

特征

这是一款垂直型珠磨机,内配的狭缝阀是由HMM开发,用于磨珠分离。狭缝阀的工作原理是根据内部压力变化,自动调节狭缝的大小。这款珠磨机,解决了狭缝处的堵塞问题和磨珠漏出问题,能够进行长时间的稳定操作。而固定式狭缝分离器会出现堵塞状况。

这款珠磨机(AM)适用于0.5mm-3mm的磨珠,能将数100μm~数10μm的粒子粉碎至数10μm~数100nm。

此外,还能处理高达10,000 mPa・s的高粘度浆液。应用

应用于金属氧化物,矿物粉末,有机颜料,食品,药物的粉碎处理。

・将食品从数百微米粉碎至数微米。

・将用于多层片式陶瓷电容器(MLCC)的钛酸钡从数微米粉碎约至500nm。

・将印刷颜料从数微米粉碎约至500nm。

・将药用粉末从数微米粉碎约至200nm。

Ultra Apex Mill (UAM) 〜采用离心分离法的标准珠磨机〜

特征

UAM是世界上首次采用离心分离方式分离磨珠的珠磨机。它可适用于细至15μm的微珠,这是目前最小的磨珠。与筛网式磨珠分离法不同,它是利用离心力将磨珠和浆液分离,因此不需要考虑浆液出口处的间隙大小,即使是使用微珠,也不会发生堵塞。UAM是第一台用于纳米分散的珠磨机,并用于商业生产。

UAM不仅适用于微珠,还适用于1mm的较大磨珠,它应用于亚微米粒子的粉碎或纳米粒子的分散等多个领域。应用

粉碎或分散颜料,电子材料,食品,药物等。

・将数微米的喷墨颜料进行分散处理,细化程度可至20nm。

・将防晒霜里的氧化钛从数微米分散至数10nm。

・将硬涂层里的氧化锆从数微米分散至数10nm。

・将食品添加剂里的碳酸钙从数微米粉碎至100nm。

所获奖项

本司于1995年首次发明离心式磨珠分离法,并开发了世界上第一台离心式珠磨机UAM。珠磨机UAM的诞生开启了珠磨机的新纪元,并应用于纳米材料的技术加工。其获取奖项众多,例如由日本国家教育部颁发的科学技术奖和由国家商务部颁发的制造业大奖,表彰对化学、电子和材料行业的纳米技术进步所作出的贡献。

全长式离心分离珠磨机 (WAM) 〜短时间内实现均一分散〜

特征

全长式珠磨机旨在提高磨珠分离器在高流速下的分离能力。其全长式磨珠分离的构造,决定了即使在高流速下也能有效分离磨珠。其搅拌部位,既用于磨珠分离也用于搅拌。

由于WAM的流速是UAM的3倍。因此在相同的时间段内,使用WAM时,浆液里粒子的处理次数要比UAM多。因为处理次数增加,所以能在短时间内实现均一分散。

WAM可使用微珠来处理高粘度浆液。(最大500mPa・S)

此外,这种类型的搅拌器能比UAM的支杆式搅拌器进行更加温和的搅拌。因此,在分散处理中磨珠对一次粒子的损伤较低。应用

应用于电池材料,电子材料及颜料的粒子分散加工,对一次粒子的损伤较低。

・将电池材料从数十微米分散约至200nm。

・将用于MLCC的钛酸钡从数微米分散约至100nm。

・将用于液晶显示器(LCD)的滤色器的颜料从数微米分散约至10nm。

双轴式分散粉碎珠磨机 (DAM) 〜多功能珠磨机,可对应低损伤分散〜

也可选择仅一台马达驱动的同心双轴式粉碎机。可根据客户的需要选择同心双轴驱动或双轴驱动。

特征

这款珠磨机由两个各自独立驱动的轴构成,上轴装有磨珠分离器,用于磨珠的分离,下轴装有支杆式搅拌器,用于浆液的搅拌。不仅应用于粒子的强粉碎处理,也可应用于纳米粒子的低损伤分散。适用的磨珠尺寸为Ø 15μm至Ø 1mm。其应用领域广泛,既能用于实验室研究,也用于商业生产。

DAM最突出的特点是磨珠分离能力不受搅拌器转速大小的影响,即使在低转速中,也能保证磨珠与浆液的有效分离。而使用标准珠磨机进行低损伤分散时,需要降低搅拌器的转速,在这种情况下,低转速会降低磨珠分离器的分离能力,将对整个分散处理造成影响。而DAM解决了这一矛盾,让搅拌器即使在低速运转的情况下,也能将磨珠分离器调至高速,实现有效的磨珠分离。应用

粉碎和分散颜料,电子材料等。

・将液晶显示器(LCD)的滤色器的颜料低损伤分散至数十纳米。

・将硬涂层的氧化锆低损伤分散至数十纳米。

・将多层片式陶瓷电容器(MLCC)的钛酸钡低损伤分散至150nm。

新型低损伤纳米分散机 (ADV) 〜低损伤纳米粒子分散〜

特征

ADV是珠磨机系列的最新设备。用于纳米粒子的低损伤分散。

它的搅拌器和WAM的类似,兼具搅拌和磨珠分离两个功能。与WAM的全长式搅拌器相比,ADV的搅拌器呈宽而低的扁长状。

我们通过调整搅拌器的高度与直径的比率(L / D)和优化内部的叶片设计,使得搅拌器即使在低离心力的状态下,也能提供高效的磨珠分离,并且比DAM和WAM更能有效实现粒子的低损伤分散。

此外,低L / D比的设计使得浆液的流动更加均一,避免了粒子的过度损伤。应用

分散电子材料,电池材料,金属材料等,避免一次粒子受到损伤。

・将MLCC的钛酸钡低损伤分散至150nm。

・分散电极和配线材料的金属粒子,不会令粒子变形。

珠磨机的基本运转流程(以UAM为例)

Apex Mill系列的珠磨机的基本流程图主要包括三个设备,一个浆液供给池,一个浆液泵和一台珠磨机,它们之间由管道连接。泵把浆液从浆液供给池送至珠磨机,浆液进入珠磨机内部以后,里面的浆液和磨珠由搅拌器进行搅拌。通过磨珠之间的剪切力使得浆液中的粒子粉碎或分散。处理完后,浆液返回浆液供给池中。这个过程会循环数次或数十次,直到达到目标粒径值为止。

浆液供给池和珠磨机的最外面一层均设有冷却装置,这是为了排出分散粉碎过程中所产生的热量。

使用珠磨机进行分散处理的实例

为了比较不同磨珠大小所带来的分散效果的不同,我们在UAM里分别使用三种大小不同的磨珠(Ø 15μm, Ø 30μm和Ø 50μm)来分散氧化钛的纳米粒子。使用Ø 50μm的磨珠进行时,粒子得到迅速分散,粒径降低至30nm。然而,400分钟过后粒径出现弹回。这是因为一次粒子受到损伤,有损伤产生的的细小碎片充当粘合剂,导致了粒子之间的再次聚集。而在使用Ø 15μm和Ø 30μm磨珠的情况下,虽然粒子分散至30nm的速度变慢,但是没有发生再次聚集。

通过扫描电子显微镜(SEM)观察,Ø 15μm和Ø 30μm的磨珠造成的粒子损伤比较小,而Ø 50μm的磨珠则发现了粒子的损坏。所以,在对氧化钛纳米粒子进行低损伤的分散时,应选择Ø 30μm以下的微珠(microbeads)。

使用双轴式分散粉碎珠磨机进行低损伤分散的实例

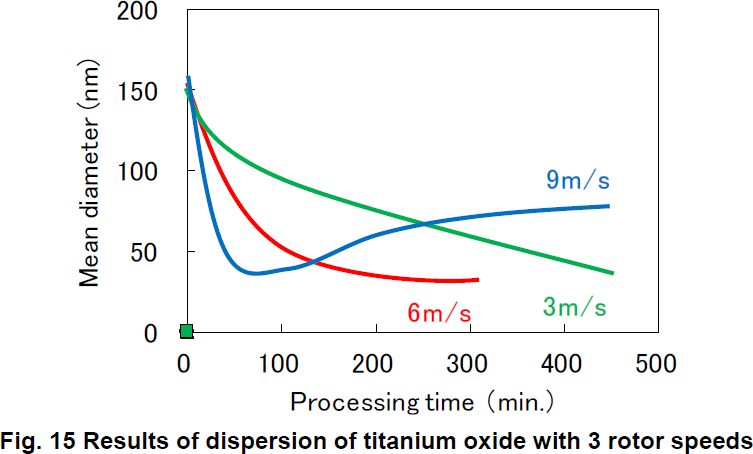

DAM这款珠磨机由上下两个轴构成,上轴的离心磨珠分离器用于磨珠分离,下轴的搅拌器用于浆液的搅拌,搅拌速度可进行调节(调节范围:3m/s~12m/s)。在氧化钛的分散实验中,我们使用Ø 50μm的磨珠,并将搅拌速度分别设定为3m/s,6m/s和9m/s进行实验,观察不同的搅拌速度对粒子的破坏程度。

搅拌器速度的增加提高了处理速度。以平均粒径30nm为目标,不同搅拌器速度达到目标的时间是不同的,其中,9m/s的处理速度最快,所花时间为70min。6m/s的处理速度居中,所花时间为250min。3m/s的处理速度最慢,所花时间450min。如图15所示,以转速9m/s运转时,70min后,平均粒径不断增加,最后增加至70nm。这是由于高速运转时,原始粒子的晶体受到损伤,由损伤产生的碎片引起了团聚。而以3m/s和6m/s处理的平均粒径没有反弹,表明没有发生再凝聚。

如在图16中的SEM观察的照片所见,粒子得到很好的分散,并且在3m/s和6m/s的处理中仅观察到少许碎片。而当搅拌速度为9m/s时,粒子被破坏和聚集。这一结果与图15中所示的平均粒径的历时变化图相呼应。因此,当转速为6m/s以下时,可以避免晶体的损坏。

我们通过浆液的光透射率来评价氧化钛粒子的分散效果。当以转速3m/s和转速6m/s进行处理时,光透射率可达到60%,而以9 m/s处理的光透射率最高也才43%,峰值过后光透射率随之下降。这一现象与平均粒径的历时变化图和SEM中所反映的结果一致。因此,通过降低转速,使得氧化钛粒子得到较好的分散,并且没有显着的晶体损坏,低粒子损伤的氧化钛能用于高级的防紫外线产品。因此,在进行低损伤的粒子分散时,DAM是比较合适的选择。

分散实验的其他例子

HMM珠磨机的应用

机型和规格

| 机型 | 容量 (L) |

电动机 (kW) |

尺寸大小 (m) | 大约重量 (kg) |

||

|---|---|---|---|---|---|---|

| 长度 | 宽度 | 高度 | ||||

| AM-1 | 1 | 2.2 | 0.75 | 0.40 | 0.95 | 550 |

| AM-2 | 2 | 5.5 | 0.89 | 0.50 | 1.30 | 750 |

| AM-5 | 5 | 7.5 | 1.05 | 0.65 | 1.55 | 1,200 |

| AM-10 | 10 | 15 | 1.40 | 0.70 | 1.85 | 1,700 |

| AM-30 | 30 | 55 | 2.00 | 0.85 | 2.30 | 3,900 |

| 机型 | 容量 (L) |

电动机 (kW) |

尺寸大小 (m) | 大约重量 (kg) |

||

|---|---|---|---|---|---|---|

| 长度 | 宽度 | 高度 | ||||

| UAM(WAM)-015 | 0.15 | 2.2 | 0.6 | 0.48 | 0.85 | 100 |

| UAM(WAM)-05 | 0.5 | 3.7 | 1.50 | 0.65 | 1.40 | 200 |

| UAM(WAM)-1 | 1 | 5.5 | 0.95 | 0.80 | 1.75 | 300 |

| UAM(WAM)-2 | 2 | 7.5 | 1.50 | 0.80 | 1.75 | 450 |

| UAM(WAM)-5 | 5 | 15 | 2.10 | 0.80 | 2.10 | 550 |

| UAM(WAM)-10 | 10 | 22 | 2.20 | 0.85 | 2.20 | 700 |

| UAM(WAM)-30 | 30 | 55 | 3.00 | 1.45 | 3.00 | 2,700 |

| 机型 | 容量 (L) |

电动机 (kW) |

尺寸大小 (m) | 大约重量 (kg) |

||

|---|---|---|---|---|---|---|

| 长度 | 宽度 | 高度 | ||||

| DAM-015 | 0.15 | 2.2 | 0.60 | 0.65 | 1.00 | 250 |

| DAM-1 | 1 | 5.5 | 1.50 | 0.80 | 1.90 | 750 |

| DAM-5 | 5 | 7.5 | 1.50 | 1.20 | 2.35 | 1,200 |

| DAM-10 | 10 | 15 | 1.50 | 1.20 | 2.65 | 1,700 |