微小ビーズを用いたビーズミルにおける凝集ナノ粒子の分散1

微小ビーズを用いたビーズミルにおける 凝集ナノ粒子の分散

Dispersion of Agglomerated Nanoparticles by Fine Beads Mill

院去 貢,田原 隆志

Mitsugi Inkyo, Takashi Tahara

Received 19 January 2004; Accepted 7 May 2004

In a dispersion of agglomerated nanoparticle to primary particles by a beads mill, large- sized beads give excess impulsive power to the agglomerated nanoparticles, resulting in crushing and re – agglomeration of particles. In this study, a bead mill with fine – sized beads (down to 0.03mm) was developed and the dispersion performance for agglomerated titania nanoparticles to its primary particles was investigated under various operating conditions. It is shown that the impulsive force produced by the beads during the dispersion can be controlled by varying the bead size and that the adverse effect of impulsive force on the crystallinity and the surface of particles can be suppressed. As a result, titania nanoparticles with diameter down to 20nm (close to the diameter of primary particles) and sharp size distributions can be obtained. These results suggested that the beads mill with small- sized beads can be applied in developing the nano- dispersion process for novel materials.

Keywords: Single nanoparticles, Beads mill, Crystallinity, Titania, Dispersing

1.緒 言

電子材料の応用等において,大きさが数十nm以下まで分散されたナノ粒子材料の要求が強くなっており,ビーズミルによるナノ粒子凝集体の分散操作が重要となっている。また,ビーズミルにより分散された分散物の特性では,凝集粒子を構成している一次粒子に損傷を与えずに,一次粒子まで分散されることが要求される場合が増えている。

しかし,ビーズミルによる分散操作において,この二つの要求は矛盾しており,両者をできる限り満足する最適な分散力の設定が必要となる。この分散力の設定において,従来の連続式ビーズミル装置では,使用するビーズ径を小さくすることが困難であった。大きなビーズを用いると,ビーズの衝撃エネルギーが大きすぎ,粒子破壊,損傷による再凝集等の問題が発生し,ナノ粒子凝集体の一次粒子までの分散は重要な課題であった。

そこで,従来のビーズミルでは使用できなかった0.03mmビーズが使用可能なビーズミルを開発した。本研究では,0.03mmビーズの使用と比較するために,0.05mmおよび0.1mmのビーズも使用した。さらに,ビーズを撹拌するローターの回転速度を変えて実験を行い,粒子結晶,粒子表面への影響が少なく,かつ一次粒子にまで分散するための最適操作条件を実験的に検討した。実験結果の解析では,ビーズが粒子に与える衝撃エネルギーに着目し,凝集体の分散に必要な最小衝撃エネルギーと最適操作条件との関係を検討した。

実験試料は光触媒,紫外線遮断材として商品化されている酸化チタン粒子を使用した。酸化チタン凝集粒子の分散は,現状では従来の大きなビーズを用いたビーズミルを使用しているために,結晶性が悪くなり光触媒特性が十分に発揮されておらず,また,紫外線遮断材として使用する場合の透明性も悪くなることから,その改善が期待されている。

粉体工学会秋期研究発表会(2003年10月,大阪)にて一部発表

寿工業株式会社

(〒737-0144広島県呉市広白岳1丁目2番43号)

TEL 0823-73-1135

KOTOBUKI INDUSTRIES Co. LTD.

(1-2-43Shiratake, Hiro, Kure, Hiroshima 737-0144)

2.実 験

2.1 実験方法

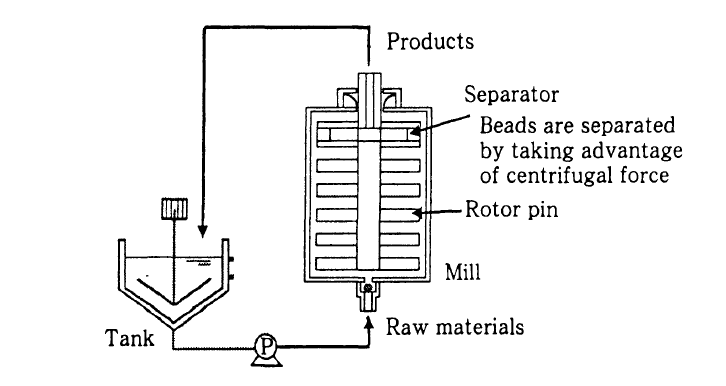

Fig.1に,新たに開発したビーズミルと周辺機器の概略図を示す。実験装置は0.15lのミル,原料スラリー供給ポンプ,原液タンクから構成されている。ミル本体はジャケット冷却を取付けたステーターと,上部にビーズ分離機構とその下部にビーズを撹拌するためのローターピンを同軸上に取付けたローターから成り立っている。ビーズ分離に遠心分離方式を採用しており,直径が0.03mmの微小ビーズの使用が可能である。ローターとステーターは軸封によりシールされ機内が密閉化されている。原液タンクはエアー式の高速撹拌機を取り付け,冷却のためジャケット構造としている。

このミルにおける凝集粒子の分散の原理は次のとおりである。装置内に充填した微小ビーズがローターピンにより撹拌され,同時に,原料スラリーが分散機下部より投入され,機内で激しく運動しているビーズと接触することで凝集粒子が分散され,次第に分散機上部に到達する。この分散機の上部において,製品スラリーとビーズは遠心力を利用したビーズ分離装置により製品スラリーとビーズに分離され,ビーズは機内に留まり,製品スラリーのみが中空軸を経由して,機外に排出される。排出された製品スラリーは,原液タンクに戻り,再度,原液供給ポンプによりミルに戻され,繰り返す仕組みになっている。

実験条件として,ローターの回転はインバーターで制御し,周速8m/s,10m/s,12m/sの間で調整した。使用したビーズはジルコニア材質で直径が0.03mm,0.05mm,0.1mmの3種類で,ミル内にそれぞれ0.11l(0.4kg)充填した。原料スラリー供給ポンプはチューブポンプを使用し,スラリー流量を10kg/hに調整しミルに定量供給した。原料スラリーは1バッチ当り,原液タンクに450gの水を入れた状態で,撹しなが ら酸 化 チ タ ン(テ イ カ製MT-100AQ,一 拌 次粒子径15nm)50gを投入し,10%の固形分濃度に設定し,適時分散し作製した。この原料スラリーの凝集粒子の平均粒子径は246nmであった。

また,ビーズミルによる分散動力は,あらかじめミル内にビーズを入れない状態で測定した運転動力を,ビーズを投入して分散運転を行っているときの運転動力から差し引いた値と定義した。

Fig.1 Schematic diagram of experimental apparatus

2.2 粒子特性の評価

一般的に分散操作では,凝集粒子を一次粒子まで分散した上で,粒子の結晶を壊さないことが要求される。そこで,一次粒子がほぼ単分散の試料粒子を用いる本研究では,分散後の粒子状態の評価として,到達粒子径および粒度分布のシャープさ,および,粒子の結晶性に着目した。粒子の粒度分布測定は,動的光散乱法に基づく粒度測定器(日機装マイクロトラックUPA150)を用いて行い,結晶性への影響はX線回折装置(RIGAKU,RINT2550VHF)により求められたX線回折パターンから,酸化チタンのルチル結晶の(110)ピークの半価幅を求めた。また,得られた粒子状態を確認するために,透過型電子顕微鏡(日本電子TEM JEM-3000F)で粒子の観察を行った。

3.実験結果と考察

3.1 粒子径による評価

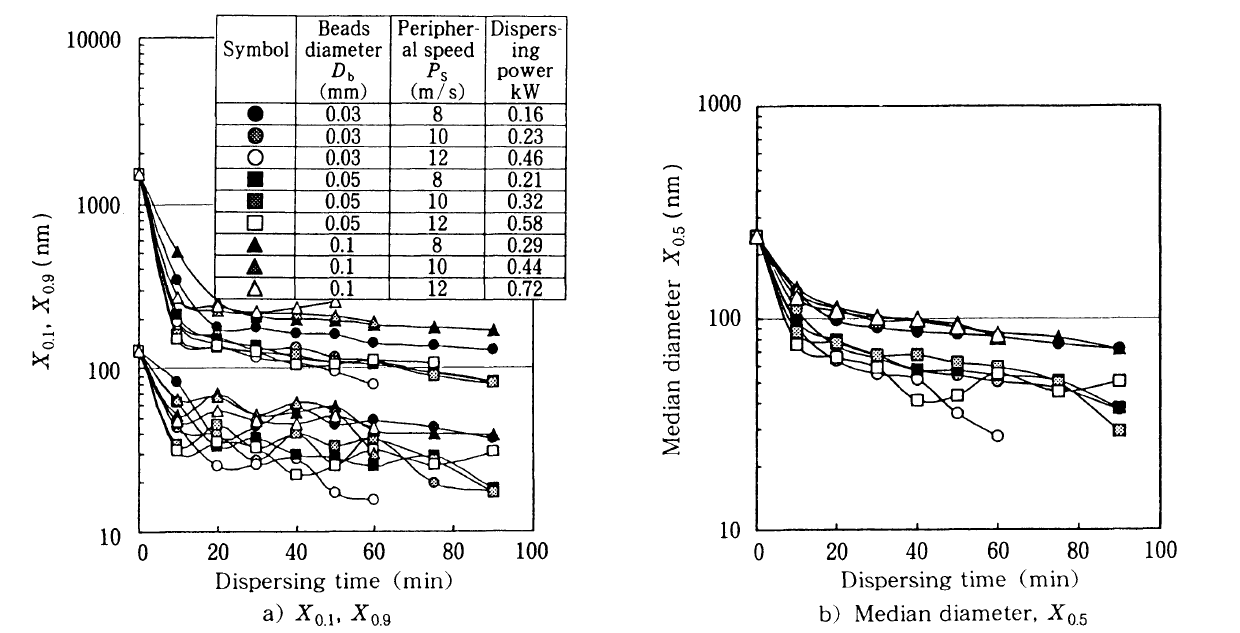

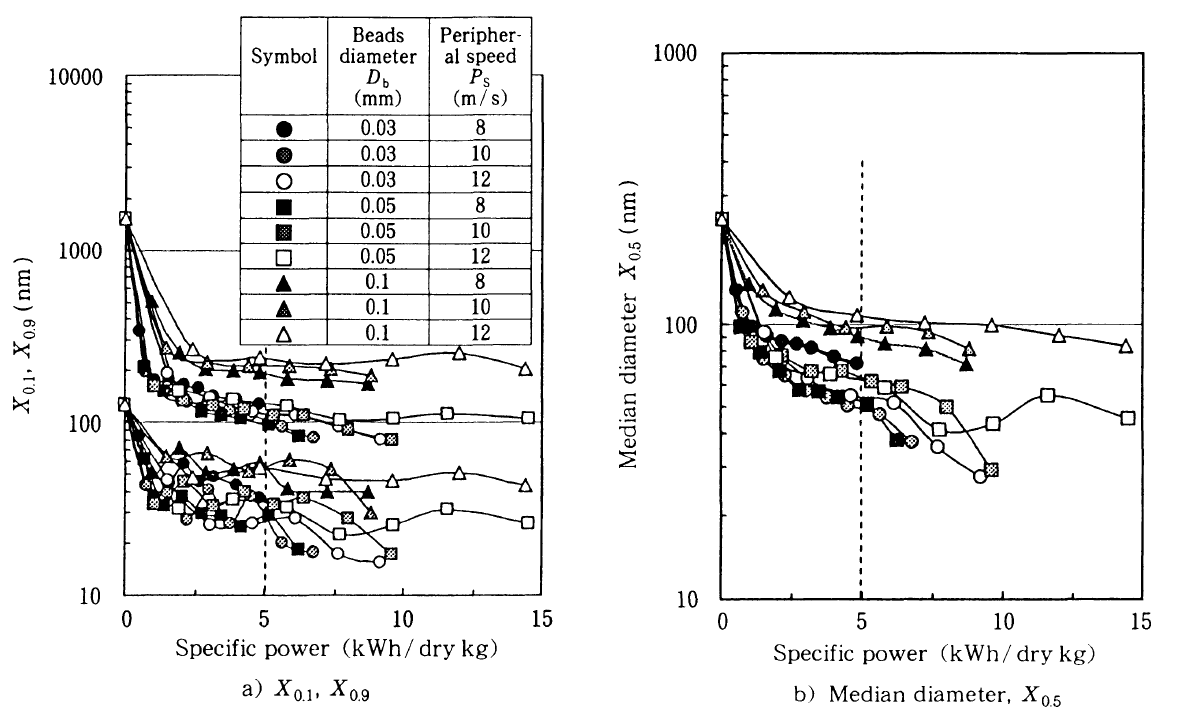

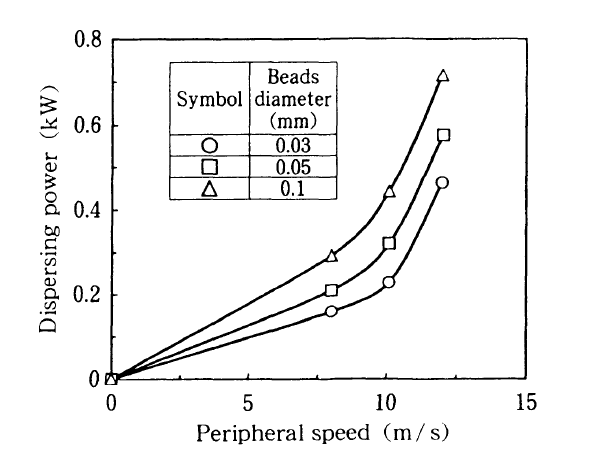

分散のエネルギー効率を加味し,到達粒子径を評価するために,Fig.2の分散時間と到達粒子径(50%通過粒子径X0.5,10%通過粒子径X0.1,90%通過粒子径X0.9)の関係から,分散時間に対応する動力原単位と到達粒子径(50%通過粒子径X0.5,10%通過粒子径X0.1,90%通過粒子径X0.9)の関係を求めFig.3に示した。この図より,投入された動力に対し最小の到達粒子となる分散条件を確認した。なお,この動力原単位は,仕込み固形物量を分散時間で割って固形物処理量を求め,その固形物処理量で分散動力を割って求められた値である。動力原単位算出に用いた各条件における分散動力はFig.4に示した。同じ周速の設定において,ビーズが小さいほど,分散動力が低くなっているが,これはビーズ径が小さくなるほど流動化しやすいためと考えられる。

また,Fig.4の分散動力をミル内に充填したビーズの個数で割り,ビーズ1個当りの衝撃エネルギーと定義しTable1に示した。ビーズ径が小さくなるとビーズ1個当りの衝撃エネルギーはビーズの質量に比例し小さくなるが,同じ周速の場合,前述の理由から更に低下する。TabLe1で,同じ周速8m/sにおいて0.03mmビーズと0.1mmビーズでの1個当りの衝撃エネルギーで比較すると,0.1mmビーズを1とした場合,0.03mmビーズで67分の1となり,いかにビーズ径による衝撃エネルギーの変化が大きいことが分かる。なお,個数比は0.1mmビーズを1とした場合,0.03mmビーズは37倍の個数となり,その割合だけビーズと被分散粒子の接触チャンスが多くなる。

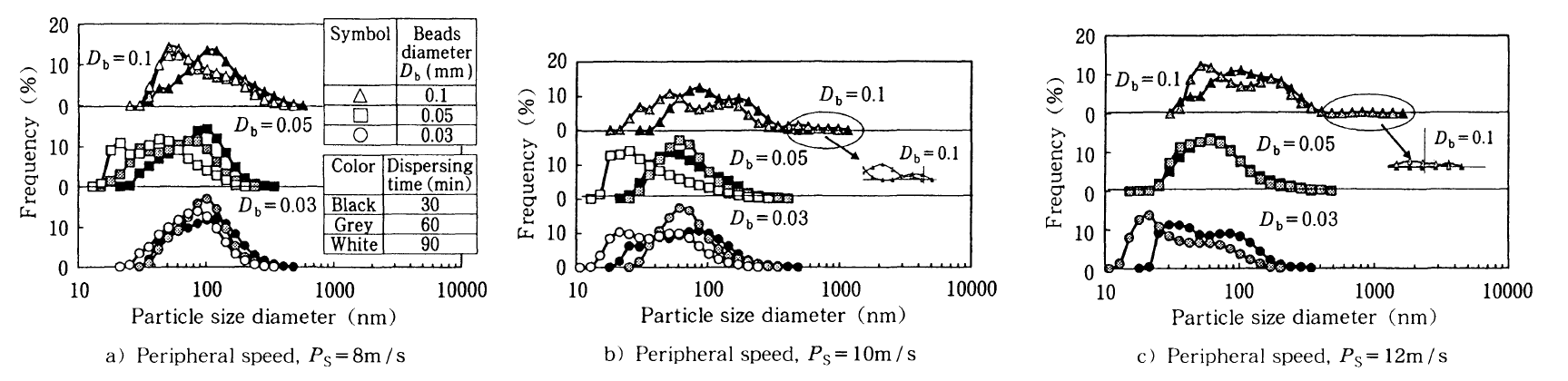

さらに,Fig.5でビーズの衝撃エネルギーによる粒度分布への影響も確認した。この図はビーズ径とローター周速の変更による分散時間と粒度分布の関係を示し,一部,粒子の再凝集を確認するために最大粒子径の部分を拡大した。

以上の結果をもとに,以下に各分散条件における到達粒子径と粒度分布の変化から,凝集粒子の最適な分散条件を確認した。

Fig.3で10%通過粒子径X0 .1はばらつきが大きいことから除外し,メディアン径X0.5,90%通過粒子径X0.9において最小到達粒子径を確認した。プロットされている動力原単位は各条件により異なるので,ここではすべての条件でデータがある最大の動力原単位として5kWh/drykgでの粒子径に着目した。動力原.単位5kWh/drykgで比較すると,最も小さいビーズ径0.03mmで,最も遅いローター周速8m/sでは到達粒子径は小さいほうから6番目と悪いが,周速を10m/sにすると,ビーズ径0.05mm,周速8m/sとほぼ同じ粒子径となり,すべての条件中で最小の到達粒子径が得られることが分かる。

Fig.5からも,0.03mmビーズでローター周速8m/sにおいては経時的な粒度分布の変化がほとんどなく,分散が進んでいないが,周速を10m/sに設定した場合粒度分布が変化しており分散が進んでいることが分かった。

Table1より,これらの条件におけるビーズの衝撃エネルギーから見ると0.03mmビーズを使用した場合において,ローター周速8m/sでは0.27μWで衝撃エネルギーが小さすぎ粒子の分散は出来なかったと考えられる。0.03mmビーズ,ローター周速10m/sでは0.39μWで,十分な分散が行われた。ローター一周速8m/sと10m/sでは衝撃エネルギーの1.4倍の違いで分散性能が大きく変化していることが分かった。0.03mmビーズ,ローター周速10m/sと到達粒子径が等しい0.05mmビーズ,ローター周速8m/sにおける衝撃エネルギーは1.62μWで,0.03mmビーズ,ローター周速10m/sの0.39μWに比較し4倍程度と大きかった。以上,最小な衝撃エネルギーで到達粒子径が最も小さく出来る分散条件として0.03mmビーズ,ローター周速10m/sが求められた。

なお,0.05mmビーズと0.1mmビーズを比較すると,0.05mmビーズの方が到達粒子径は小さくなっている。また,周速の影響を見ると,どちらのビーズにおいても周速が低いほど到達粒子径が小さくなることが確認された。Fig.5で0.1mmビーズでローター周速10m/s,12m/sにおいて,最大粒子径の増大が確認された。ビーズの衝撃エネルギーが大きすぎ,表面の損傷,粒子破壊による再凝集が起きていると判断される。

Fig.2 Relation between dispersing time and median diameterX0.5, X0.9 of each beads size and peripheral speed

Fig.3 Relation between specific power and attainment particle size X0.1, X0.5, X0.9 at each size and peripheral speed

Fig.4 Relation between peripheral speed and dispersing rower of each beads diameter

Fig.5 Change of particle distribution with dis persing time at each beads diameter

| Run No. |

Beads diameter (mm) |

Number of beads (-) |

Ratio of beads number (-) |

Peripheral speed (m/s) |

Dispersing power (kW) |

Impulsive power at single bead (µW) |

Ratio of impulsive power at single bead (-) |

|---|---|---|---|---|---|---|---|

| 1 2 3 |

0.03 | 5.9×1010 | 37 | 8 10 12 |

0.16 0.23 0.46 |

0.27 0.39 0.78 |

1 1.4 2.9 |

| 4 5 6 |

0.05 | 1.3×108 | 8 | 8 10 12 |

0.21 0.32 0.58 |

1.62 2.46 4.46 |

6 9.1 16.5 |

| 7 8 9 |

0.1 | 1.6×107 | 1 | 8 10 12 |

0.29 0.44 0.72 |

18.1 27.5 45.0 |

67.1 102 167 |

3.2 粒子径分布による評価

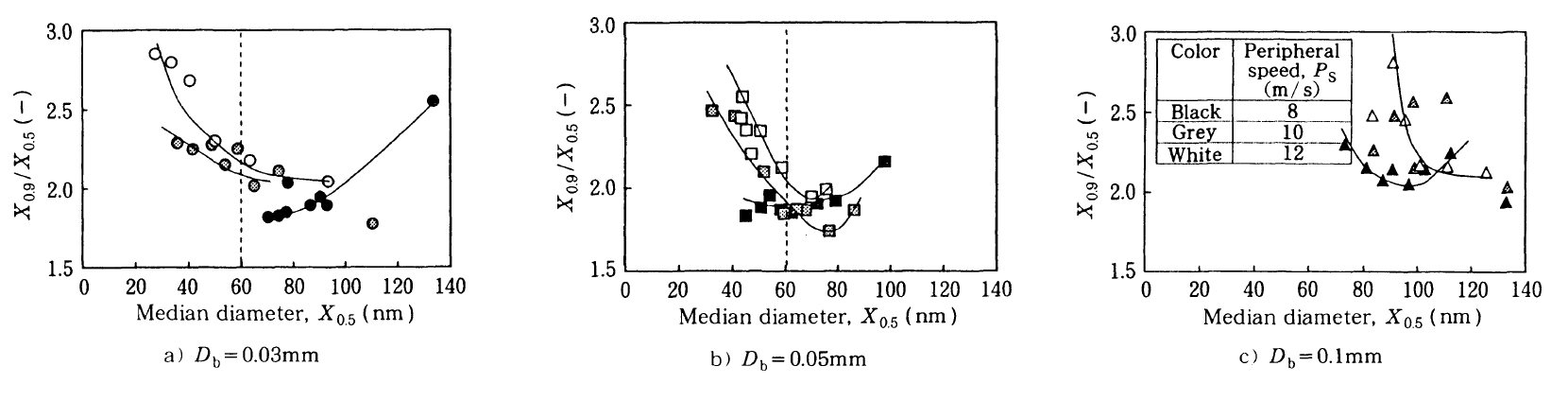

得られる製品についての評価としてシャープな製品が要望されることが多くあり,その条件についての検討も行った。各条件で得られたメディアン径X0.5および90%通過粒子径X0.9をFig.3に示したが,これらの値から粒度分布のシャープさの指標として,X0.9/X0.5とX0.5の関係を求め,Fig.6に示した。この値が小さいほど粒度分布がシャープであることを示す。この図のプロットで,比較的よく分散され,メディアン径X0.5が60nm以下となったプロットに着目すると,ビーズ径0.05mmでローター周速8m/sが最も製品の粒度分布がシャープであることが分かる。また,どのビーズにおいても,周速の低い方が粒度分布はシャープになることが分かる。

Fig.6 Relation between X0.9/X0.5 and X0.5 at each beads diameter and peripheral speed

3.3 粒子結晶性についての評価

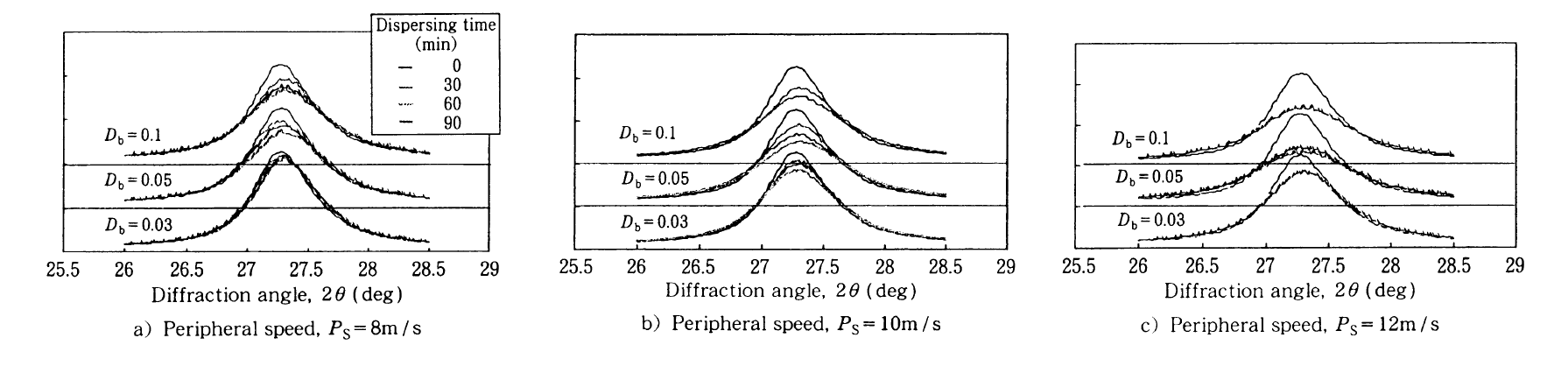

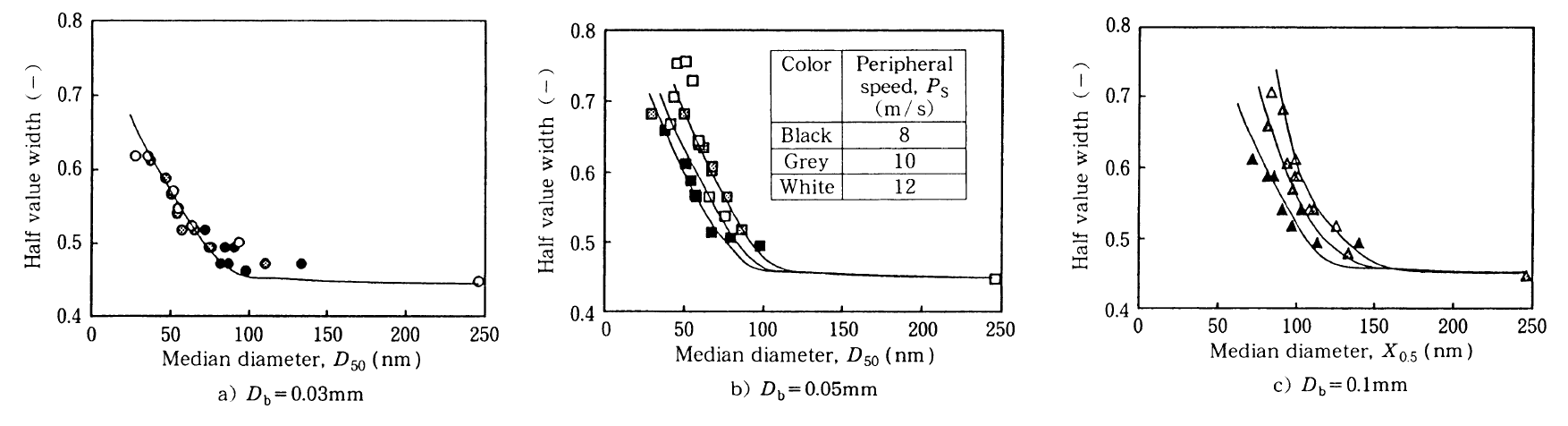

周速とビーズ径の変更による,時間ごとに得られたサンプルの結晶性(X線回折パターン)の変化をFig.7に示した。この図から求められた半価幅を読み取り,その時のメディアン径との関係をFig.8に示した。この図から,各分散条件による粒子結晶への影響を求めた。

結晶性への影響はX線回折パターンの半価幅の変化から判断し,結晶性が変化することは,ビーズが粒子に衝突し,粒子の破壊または粒子表面の損傷が進む指標と考えた。

結果として,Fig.8から0.03mmビーズはローター周速8m/s,10m/s,12m/sがほぼ同等で一番良好であった。0.05mmビーズ,0.1mmビーズにおいてビーズ径が大きくなるほど,また,周速が高くなるほど,半価幅が上昇していることが確認された。これらのことから,ビーズ1個当たりの衝撃エネルギーが小さいほど,粒子に損傷を与えないで粒子が分散できると判断できた。なお,微粒化による半価幅の変化が考えられるが,一次粒子の微粒化は起こらないことを仮定した。このことについては今後検討を行う予定である。

Fig.7 Change on standing of XRD peak charts at each beads diameter

Fig.8 Relation between half value width and median diameter X0.5 of each beads diameter and peripheral speed

3.4 最適操作条件の決定

Table2より,実験で使用した酸化チタンの到達粒子径,粒度分布のシャープさ,結晶性について順位をつけ最適な分散条件を求めた。到達粒子径から凝集粒子は0.03mmビーズ,ローター周速8m/s(0.27μW)ではほとんど分散されず,10m/sでうまく分散できたことから,10m/sが分散における最小衝撃エネルギー(0.39オW)であることを見出した。また,粒度分布のシャープ性,結晶性への影響について,Table2の順位で二番以内に入っている条件はこの0.03mm,10m/sの条件のみであり,この条件が酸化チタンにおける最適な操作条件と確認した。この分散は分散可能な最小の衝撃エネルギーで行っており,分散後の結晶性の変化も最も低く抑えることができた。この結晶性については製品の物性を保持するために必要な場合も多くあるが,粒子表面への影響から表面エネルギーの増大に伴う再凝集を防止する意味でも重要である。

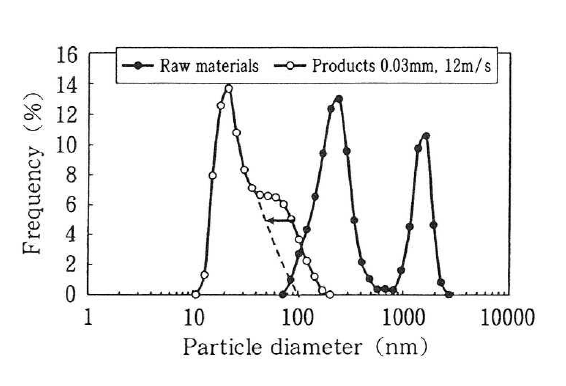

Fig.9に,原料と0.03mmビーズ,ローター周速12m/sで分散したときの製品の粒度分布を示した。この原料の一次粒子径が力タログ値で15nmであるのに対し,粒度分布を見ると粒子径のピークが20nmに収束しており,測定器の測定差によるものと考えられ,ほぼ一次粒子に分散されていると判断された。なお,粒度分布を見ると右肩が未分散になっているが,分散を途中で止めたためで,最終的には粒度分布はこのピークに収束し,シャープな粒度分布の製品が得られると考えられる。

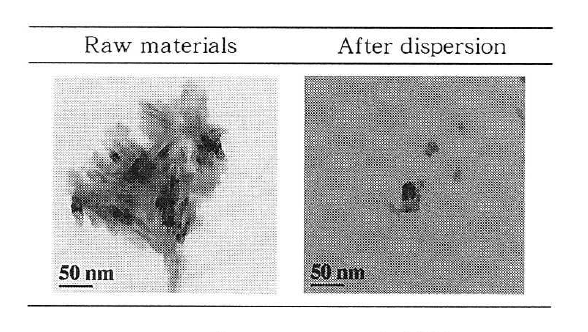

Fig.10に,原料と分散後の電子顕微鏡(TEM)写真を示した。原料では,数百nmの凝集塊が多くみられ,分散後は粒度分布測定から得られた値と同等の20nm程度に分散された状態が確認された。

| Particle diameter after dispersion |

Sharpness of particle size distribution |

Crystallinity | ||||||

|---|---|---|---|---|---|---|---|---|

| No. | Beads diameter (mm) |

Peripheral speed (m/s) |

No. | Beads diameter (mm) |

Peripheral speed (m/s) |

No. | Beads diameter (mm) |

Peripheral speed (m/s) |

| 1 | 0.03 | 10 | 1 | 0.05 | 8 | 1 | 0.03 | 10 |

| 1 | 0.05 | 8 | 2 | 0.03 | 10 | 1 | 0.03 | 12 |

| 3 | 0.03 | 12 | 3 | 0.05 | 10 | 1 | 0.03 | 8 |

| 4 | 0.05 | 10 | 4 | 0.05 | 12 | 4 | 0.05 | 8 |

| 5 | 0.05 | 12 | 5 | 0.03 | 12 | 5 | 0.05 | 10 |

| 6 | 0.03 | 8 | 6 | 0.1 | 8 | 6 | 0.05 | 12 |

| 7 | 0.1 | 8 | 7 | 0.1 | 12 | 8 | 0.1 | 10 |

| 8 | 0.1 | 10 | 7 | 0.1 | 12 | 8 | 0.1 | 10 |

| 9 | 0.1 | 12 | 0.03 | 8 | 9 | 0.1 | 12 | |

Fig.9 Raw material and products

Fig.10 Photographs of TEM

4.結 言

0.03mmビーズが使用可能なミルを開発し,ビーズ径,撹拌速度を適切に選択することで,凝集状態の酸化チタンについて一次粒子に近い状態にまで分散できた。

微小ビーズが使用できることで,分散におけるビーズの衝撃エネルギーの制御が可能となり,凝集粒子の分散が行われる最小の分散動力で分散を実現できたためである。そのため,粒子の結品性,粒子表面への影響が抑えられ,粒度分布もシャープな再凝集の起こりにくい単分散の一次粒子に近い,メディアン径X0.5で20nmまでナノ分散できた。この微小ビーズによる分散操作は,新材料のナノ分散の開発にも応用できると期待される。

[謝辞]本研究に関し広島大学大学院奥山喜久夫教授,Wuled Lenggoro助手にご指導をいただいた。記して謝意を表する。

Nomenclature

X0.5:particle diameter at 50%penetration (nm)

(Median diameter)

X0.1:particle diameter at 10%penetration (nm)

X0.9:particle diameter at 90%penetration (nm)

PS :peripheral speed (m/s)

Db :beads diameter (mm)

References

- Inkyo, M., T. Kitakaze and T. Tahara:”Ultra fine grinding mill usable minute beads”, Proc. Autumn Symposium, Soc. Powder Technol., Japan, pp.249-253,Kyoto(1995)

- Inkyo, M., T. Tahara and K. Fujimura:”About grinding and dispersing of Super Apex Mill, Proc. Spring Symposium, Soc. Powder Technol., Japan, pp.71-74, Tokyo(2001)

- Tahara, T, M. Inkyo and E. Tanabe:”About dispersing property of nanoparticle on beads mill”, Proc. Spring Symposium, Soc. Powder Technol., Japan, pp. 44-45,Osaka (2003)