ビーズミルによる超低コンタミのナノ結晶製剤製造技術

特許出願中

1.ナノ結晶製剤製造技術の開発ニーズ

最近の新規薬物候補化合物の多くが難水溶性1)であるため、体内での薬剤吸収性が悪いことが医薬品開発の妨げとなっています。原薬(API)をナノレベルまで粉砕すると、比表面積の増大に伴う溶解性改善が期待されます。現在、粉砕法によるナノ結晶製剤の製造方法は、湿式ビーズミルが主流です。2)3)ビーズミルでは生産能力が大きい一方で、ビーズやミル部材が摩耗し、製品へのコンタミ濃度が高いという課題があります。

今後のナノ結晶製剤の普及のためには、薬剤の低コンタミ化が重要と考えられ、コンタミを考慮したビーズミル処理技術が必要となってきます。当社では、このニーズに対応するため、塩野義製薬株式会社殿と共同研究契約を締結し、コンタミ低減と短時間処理を両立する新しいビーズミル技術を開発しました。

2.ビーズミルでのナノ結晶製剤製造の開発目標

新しいビーズミル技術の開発にあたり、以下の目標を設定しました。注射液等の薬剤にも対応するため、コンタミ濃度はスラリー中1mg/L以下、また従来技術に対して原薬中1/10以下まで低減するという高い目標を設定しました。また、ナノ結晶製剤は200nm程度が一般的であるため、商業生産での生産性を考慮して200nmまでの粉砕を短時間処理(30分間~数時間程度)できることを目標としました。また、医薬品製造機械では、定期的な機械洗浄が必要であるため、粉砕性能に加えビーズミルの洗浄性向上も目標としました。

開発目標

① コンタミ低減(スラリー中1mg/L以下、原薬中濃度は従来技術の1/10以下)

② 200nmまで短時間処理(30分間~数時間程度)

③ ビーズミルの洗浄性向上

3.開発目標達成のための方針

コンタミ低減と短時間処理を両立できるビーズミルの構造と処理方法の技術開発を行いました。一般に、ビーズミル処理での製品へのコンタミは、ビーズ同士の接触によるビーズ摩耗や、ビーズとミル部材の接触による部材摩耗など、ビーズ由来のコンタミが多くを占めています。ビーズ由来のコンタミ低減と短時間処理の両立には、ビーズミル構造と運転条件が重要な要因であるため、これらを最適化することを開発テーマとして実験しました。

また、ビーズ由来以外のコンタミとして、メカニカルシールの固定部と回転部の摺動による部材(WやNiなどの金属)の摩耗があります。注射液等の極めて低いコンタミ濃度の要求にも対応するため、メカニカルシール由来のコンタミ防止としてメカニカルシールを省略したビーズミルを開発しました。

4.コンタミと処理時間の改善

4.1 運転条件とミル構造最適化のための考察

コンタミ低減と短時間処理を両立するビーズミルの開発を行うにあたり、コンタミ濃度と処理時間に最も大きな影響を与えるビーズ径と撹拌ローター周速の2つの条件を最適化しました。図1にビーズ径の最適範囲のイメージ図を、図2に攪拌ローター周速の最適範囲のイメージ図を示します。

ビーズ径

処理後のスラリー中コンタミ濃度は、時間当たりのコンタミ濃度と処理時間の積で決まります。時間当たりのコンタミ濃度を低くするためには、質量が小さく低衝撃力である小径ビーズの使用が有効です。しかし、極端な小径ビーズでは、ビーズ比表面積の増加によりビーズ同士の接触頻度が過剰になり、逆にコンタミ濃度が高くなります。従って、時間あたりのコンタミ濃度低減が可能なビーズ径は、中間サイズであるが比較的小径ビーズ側に最適範囲があると考えられます。

短時間処理のためには、小径ビーズを用いることで、ビーズ比表面積を大きくし、接触頻度を増加させることが有効です。極端な小径ビーズでは衝撃力が不足し、粉砕できない場合がありますが、柔らかいナノ結晶製剤原料では、比較的小径ビーズで処理可能であるため、短時間処理可能なビーズ径は、やはり小径側に最適範囲があると考えられます。

従って、コンタミ低減と短時間処理を両立するビーズ径は、中間サイズの比較的小径側に最適範囲があると考えられます。

撹拌ローター周速

一般に、時間当たりのコンタミ濃度は、低周速側では、周速増加に対して比較的緩やかに増加しますが、ある周速以上からは急激に増加する傾向があります。従って、時間当たりのコンタミ濃度低減には低周速運転が有効です。

処理時間は、極端な低周速側では衝撃力不足により大幅に長くなり、ある周速以上になると周速に反比例して短くなります。従って、短時間処理には、高周速での運転が有効です。処理後のスラリー中コンタミ濃度は、時間当たりコンタミ濃度と処理時間の積となるため、処理後のスラリー中コンタミ濃度を低減できる周速範囲は、中間周速近傍にあります。ただし、柔らかいナノ結晶製剤原料の場合は、比較的低周速側で処理可能なため、コンタミ低減と短時間処理を両立する撹拌ローター周速は、低周速側に最適範囲があると考えられます。

以上の考察をもとに、実験条件を計画し、実験により求めました。

ビーズ径及び撹拌ローター周速の最適範囲を求める実験には、小径ビーズでも低周速運転が可能で、かつ粉砕効率が良いミル型式を選定しました。

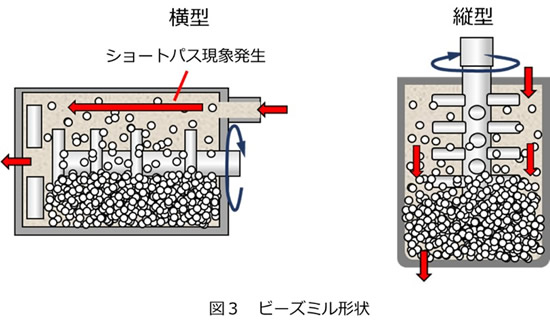

ビーズミルには、大きな区分で横型と縦型があります。図3に横型および縦型のビーズミル形状を示していますが、横型ビーズミルでは、低周速運転時にビーズが上部まで巻き上がらず、ミル上部にビーズがない空間ができ、ここをスラリーが通過するショートパス現象が発生し、粉砕効率が低下します。一方、縦型ビーズミルでは、重力によりビーズがミル底部に多く集積します。ミル底部では円周方向にビーズが均一に分布するため、全てのスラリーがビーズと効率良く接触し、ショートパス現象を防止できます。さらに、ミル内のスラリーを下方向に流すことで、重力に加えてスラリー流動の効果でいっそうビーズが底部に集積し、粉砕効率が向上します。

当社の縦型ビーズミルのアペックスミル(AM)4)では、ミル底部にスリット式コーンセパレーターのビーズ分離装置があり、スラリーを下方向に流すことが可能であるため、本実験を実施する最適なビーズミルとして選定しました。また、コーンセパレーターは、ミル内圧を検知しスリット幅を自動調整することで閉塞防止ができるため、小径ビーズの使用や高濃度スラリー処理も可能です。

4.2 実験結果

上記の考察に基づき、縦型ビーズミルのアペックスミル(AM)の実験機(150mL)を用い、最適処理条件を網羅的に実験することで求めました。実験には、代表的なナノ結晶製剤原料であるフェニトインを用いました。

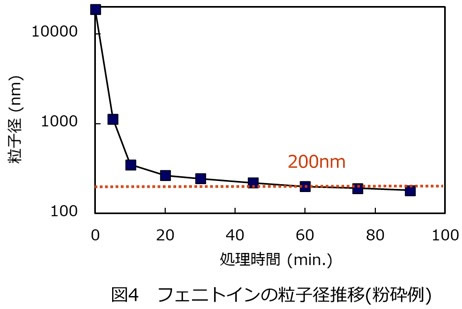

粉砕処理の例として、図4に粒子径推移を示します。この例では60分で200nmまで粉砕でき、90分で180nmまで粉砕が進みました。

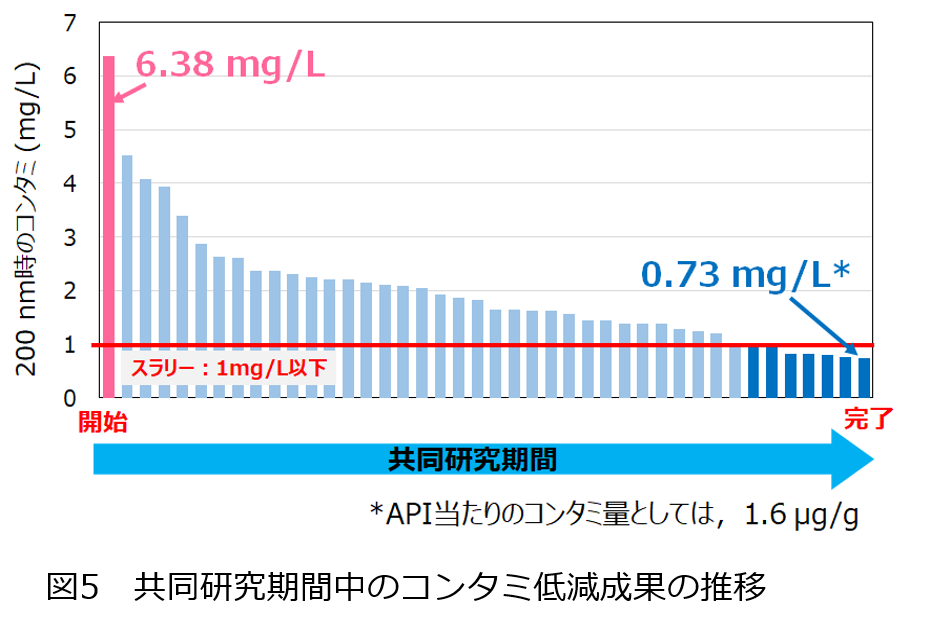

図5に塩野義製薬殿との3年間の共同研究の中で網羅的な実験にて求めたコンタミ量を低減させた成果を示します。研究開始から各段階での200nm到達時のスラリー中コンタミ濃度の到達最低値の推移を示しました。ビーズミルのコンタミに及ぼす各種 パラメータの影響を一つひとつ解き明かし最適化することにより、スラリーあたりのコンタミ量を、研究開始時点の6.38mg/ L から目標以下の0.73 mg/ Lまで低減できました。この値は、原薬中コンタミ濃度に換算して1.6μg/g(ppm)相当となり、従来技術でのコンタミ濃度である数十~数百μg/gに対して、大幅にコンタミ濃度を低減した数値であり、ナノ薬剤原薬の製造において、良好な結果を得ることができました。

5. メカニカルシール省略によるコンタミ防止 ~シールレスAMの開発~

5. 1 メカニカルシール省略型ビーズミル構造

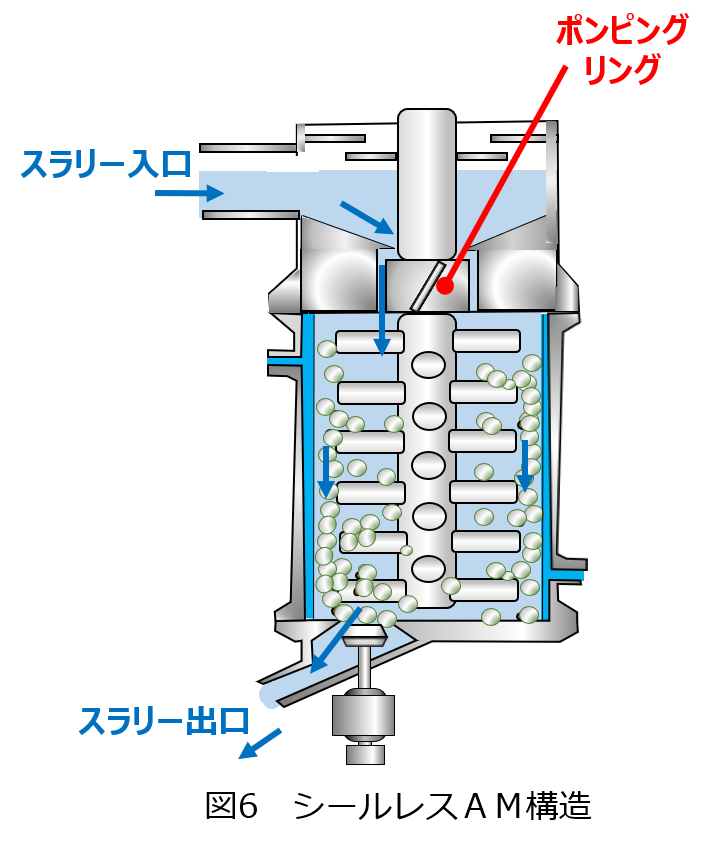

メカニカルシール由来金属コンタミ防止のため、アペックスミル(AM)のメカニカルシールを省略し、業界初となるメカニカルシール省略型ビーズミル(以下シールレスAM)を開発しました。5)シールレスAMは、ビーズミル上部にスラリー貯留槽を設置し、スラリー貯留槽下部にポンプ機能を有した部品(ポンピングリング)を設置しています。(図6参照)

これにより、ポンプ機能による押し込み力が発生し、メカニカルシールなしでもミル内が加圧され、スラリーやビーズの漏洩防止が可能となりました。なお、ポンピングリング周辺のスラリー流動を改善する技術もありますが、詳細な構造は省略しています。

5. 2 実験結果(シールレス化による効果)

アペックスミル(AM)において、従来型AM(シールあり)とシールレスAMの粉砕能力の比較を行いました。図7に粉砕処理時の粒子径推移を示します。両者とも粒子径推移はほぼ一致しており、シールレス化による処理時間への影響はないことがわかります。

また、シールレス化によるメカニカルシール由来のスラリー中コンタミ濃度の確認も行いました。表1にスラリー中コンタミ濃度の比較を示します。スラリー中コンタミ濃度は、メカニカルシール摺動部材のタングステン(W)とニッケル(Ni)で評価しました。従来型AMではWが0.03mg/L検出されましたが、シールレスAMでは、メカニカルシール由来の金属コンタミ濃度が0mg/Lとなりました。

さらに、煩雑であったメカニカルシールの分解や洗浄作業がなくなり、定期的な機械洗浄が容易となりました。従って、シールレスAMは、洗浄性が格段に向上した機械となっています。

6.まとめ

本研究から、ビーズミルによるナノ結晶製剤製造において、以下の条件で処理することで、生産性の維持または向上しながら、ビーズなどからの金属元素による薬剤中へのコンタミを大幅に抑制できることが判明しました。

ビーズミルの処理条件では、0.5mm以下の小径ビーズを使用して、攪拌ローターを低、中速回転とすることで、スラリー中の金属コンタミを1mg/L以下に抑制できることを解明しました。また、この条件を実現する処理装置としては、遠心力を低下させた低速攪拌条件であっても、ビーズが円周方向に偏在することを防止できる特徴がある縦型ビーズミルの採用が最適です。さらに、メカニカルシールを省略した「シールレスビーズミル」を開発し、メカニカルシールの摺動部材からのコンタミを廃止することにも成功しました。

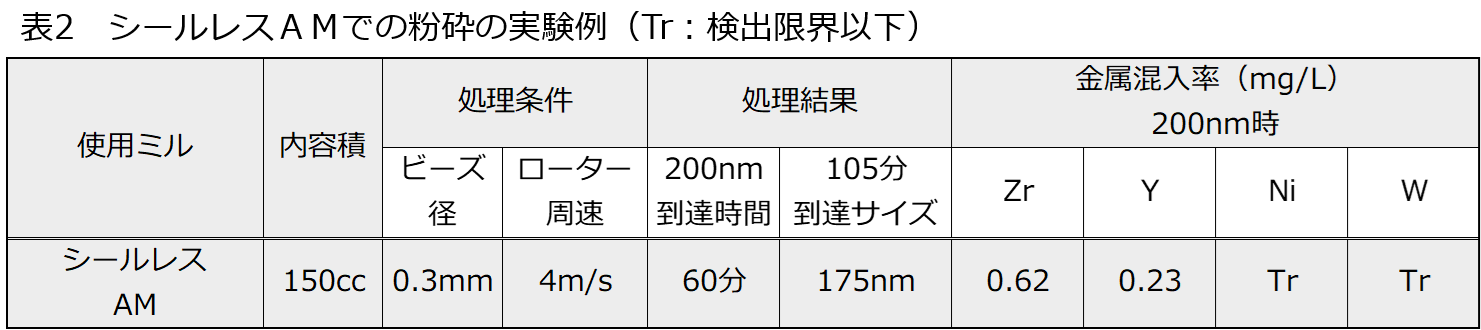

表2にシールレスAMでの実験結果を示しますように、最適条件では、スラリー中Zr濃度を0.6mg/L程度に抑制できました。これは他社ビーズミルでの類似実験における処理濃度の1/4です。また、本ビーズミルでは、40質量%の高濃度処理をすることが可能で原薬中コンタミ濃度を、更に従来の1/8に低減できることから、原薬当りの金属コンタミ濃度を従来技術の1/30以下と大幅に低減させることができました。

従って、研究前に掲げたコンタミ濃度と処理時間の目標を達成できたとともに、更にシールレス化による機械の洗浄性向上の目標も達成できました。シールレスAMは、コンタミ濃度を大幅に改善できる原薬(API)粉砕に最適なビーズミルです。今後は、本研究で得られたナノ結晶製剤製造ビーズミル技術で、新薬開発の発展と普及に貢献できるように努めてまいります。

7. アペックスミルF&Mの紹介

医薬品製造に最適なシールレスAMにおいて、さらに衛生面や作業性を追求した機械(アペックスミルF&M)を開発しました。(図8参照)

この機械は、以下の構造と機能を兼ね備えています。

1.縦型ミル・・・スラリー回収や分解・洗浄の作業性向上

2.シールレス構造・・・金属コンタミ防止や部品の洗浄性向上

この2つの特徴に加え、ダイレクトドライブ仕様を採用し、電動機と回転軸を直結することでプーリーとVベルトを廃止しました。これによりVベルトからの摩耗粉発生がなく、いっそうのコンタミ防止が可能となります。さらに、運転に必要な機器を集約したオールインワン構造を採用し、設備をコンパクト化したことで、設置や移動も容易になっています。

本機械は、150mLの実験機から2Lの生産機までラインナップしています。衛生や安全に配慮した機械であるため、食品や化粧品、医薬品の処理に最適です。さらに、移動や設置が簡単なことから、研究開発や小ロット生産にも最適です。

【参考文献】

1)長井紀章 「クリスタルエンジニアリングに基づく超微粉体の開発」Hosokawa Powder Technology Foundation ANNUAL REPORT No.27 p63–69 (2019)

2)森部久仁一,東顕二郎 「難溶性薬物のナノ結晶製剤」Drug Delivery system 30-2 (2015)

3)森部久仁一,解説 「湿式粉砕とナノ結晶製剤」 Pherm. Tech Japan, 32, 1, p27 (2016)

4)水沼誠一郎,田原隆志「超微粉砕機 「アペックスミル」の開発」化学装置2 p78-81 (1993)

5)茨城哲治,平田大介,田中宏典,落井裕也 「シール装置省略型ビーズミルの開発とナノ薬剤粉砕への適応」化学装置11 p32-37 (2020)