遠心式脱水機、デカンター、直胴式遠心分離機、汚泥脱水

1.遠心分離機の概要

遠心分離とは、固-液、液-液の混合物に遠心力を加えることにより、分離する方法のことを言います。遠心分離では1000~3000Gの遠心力をかけられるため、短時間で分離を完了させることができます。遠心分離を行なう装置を遠心分離機と総称し、それぞれの操作目的によって遠心沈降機、遠心ろ過機、などと呼んでいます。

遠心沈降機は、比重差を利用して固体と液体、または、水と油を分離させる装置で、比較的微細な粒子が対象です。遠心ろ過機は、粒子径差を利用し、ろ布、金網、スクリーンなどで固形物を捕捉して遠心力で粒子付着液を分離させる装置で、0.1~数mmまでの固体粒子が対象です。

遠心分離機は型式、運転方法、固形物排出方法によって以下に分類されます。

| 型式 | 運転方法 | 固形物 排出方法 |

当社取扱商品 | 特 徴 |

|---|---|---|---|---|

| 遠心 沈降機 |

連続式 | スクリュー 排出型 |

スクリュー 排出型 |

濃縮汚泥および分離液を各々、軸芯部に集積して排出させることより低消費動力で濃縮 |

| スクリューデカンター SC型、SVS型 |

無機系から有機系まで幅広いスラリーを固液分離 | |||

| ウィザードプレス WP型 |

世界初の直胴型ボウルを採用することにより有機系スラリーを極低含水率まで脱水 | |||

| 分離板型 | - | - | ||

| バッチ式 | バッチ排出 | - | - | |

| 遠心 ろ過機 |

連続式 | スクリュー 排出型 |

セントラス N型 |

結晶や樹脂ペレットを極低含水率まで脱水 |

| 押出板型 | プッシャー SP型 |

結晶や樹脂ペレットを極低含水率まで脱水 | ||

| カスケード 排出型 |

ダーボコーン C型 |

粒子形状が球状、表面が滑らかで粘着性がないものを脱水 | ||

| バッチ式 | バッチ排出 | - | - |

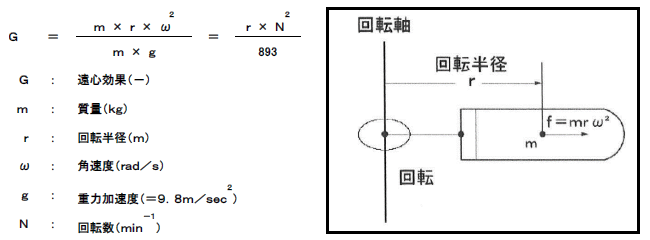

【加速度(G)の計算式】

回転半径r[m]、角速度ω[rad⁄s2]で等速運動している質量m[kg]の物体に働く遠心力はrω2[m⁄s2]であり、遠心効果は次式で表わされます。

2.デカンター型脱水機の構造と原理

2.1 構造

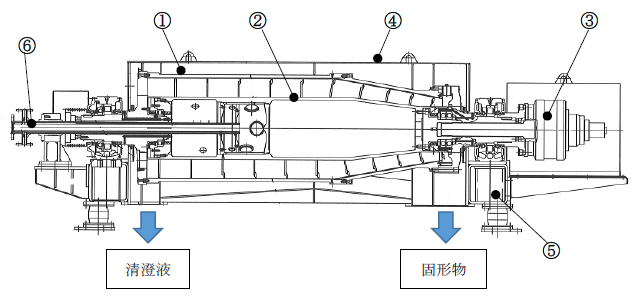

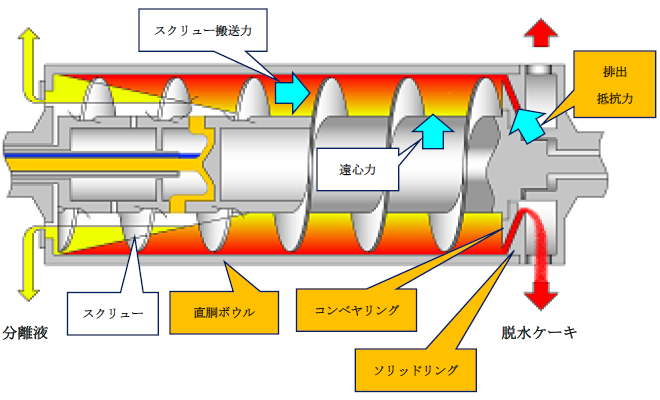

デカンター型脱水機は、大別して以下の部品群より構成されています。

| 番号 | 名 称 | 主たる機能 |

|---|---|---|

| ① | ボウル | 分散混合物を内部に蓄えて回転する外胴 |

| ② | スクリュー | 脱水された固形物を搬送する内胴 |

| ③ | 差速装置 | ボウルとスクリューコンベアに回転差を与える装置 |

| ④ | ケーシング | 分離された固形物および清澄液を捕集するボックス |

| ⑤ | フレーム | 軸受箱およびケーシングを支える構造物 |

| ⑥ | フィードパイプ | 処理汚泥をボウルへ供給する配管 |

2.2 原理

混合物は、フィードパイプ⑥より脱水機に投入され、高速回転するボウル②内の遠心力場における比重差による固液分離が行われます。

分離された固形物は、スクリュー③によって搬送される間に脱水され、固形物排出孔よりボウル外に排出され、ケーシング④で集められ、機外に排出されます。

分離された清澄液は、固形物排出方向とは反対側の清澄液排出孔よりボウル外に排出され、ケーシング④で集められ、機外に排出されます。

3.デカンター型脱水機の問題点

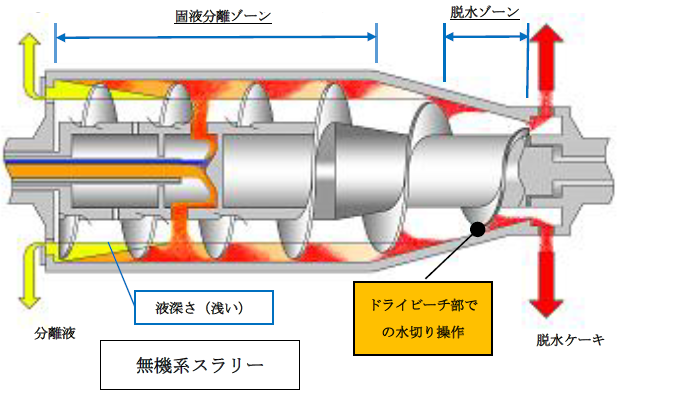

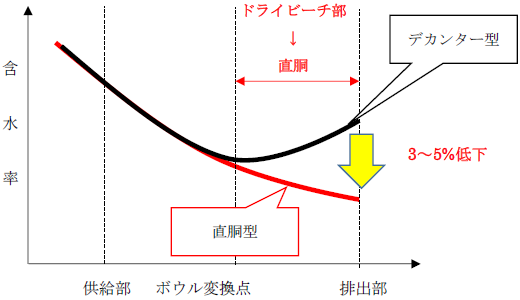

デカンター型脱水機は、元来、鉱物などの無機系スラリーの固液分離および脱水向けに開発された装置であり、次のような脱水方法を採用しています。本脱水機は、脱水後半に液深を浅くして、円錐部に液と接触しない部分(=ドライビーチ部)を設け、ドライビーチ部にてスクリューコンベヤで固形物を搬送する間に水切り脱水する装置です。

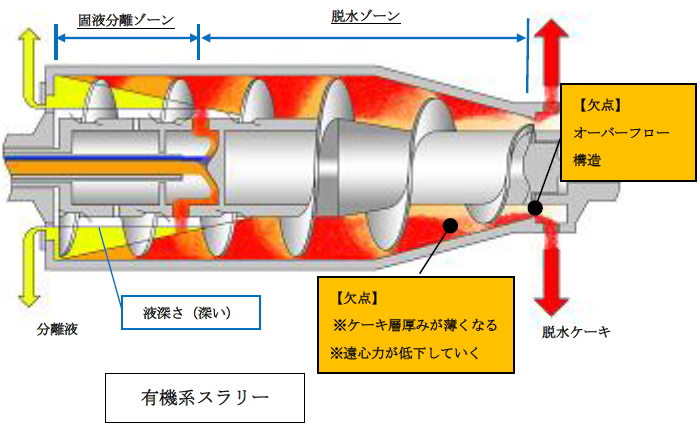

一方、1990年代に普及し出した下水汚泥や工場排水などの有機系スラリーの脱水は、液深を深くして厚いケーキ層を形成させて圧縮力を加えることにより促進されます。しかしながら、本脱水機は無機系スラリー用に開発されたため、次のような欠点がありました。

①固形物排出がオーバーフロー式であるため、排出抵抗が低い。

②ドライビーチ部では徐々に直径が小さくなるため、脱水ケーキ層を厚くできない。

4.新しい有機汚泥対象の横型遠心脱水機の開発

当社では、これらのデカンター型脱水機の欠点を補い、脱水度を大幅に改善した直胴型遠心脱水機“ウィザードプレス”を2000年に世界に先駆け、独自技術で開発しました。

Ⅰ.直胴ボウル

有機系スラリーの場合は、液深さを浅くしてケーキ層を液層外に出して脱水するよりも、液深さを深くして液層内で厚いケーキ層を形成して脱水するほうが、より水分を除去できることを発見しました。

その結果、デカンター型脱水機のドライビーチ部では、十分な脱水ができないことから、これを廃止して、ケーキ排出部までを直胴型にすることにより、供給部からケーキ排出部まで厚いケーキ層形成を可能としました。その結果、デカンター型脱水機に比べてケーキ排出直前までの長時間に亘って厚いケーキ層に最大遠心力および圧縮力が加わることで、脱水ケーキの含水率を低減する技術を開発しました。

Ⅱ.排出部隙間構造

ケーキ層内の含水率は一様ではなく、ケーキ層下部に近付く程、含水率が低下し、ケーキ層最下部が最も低含水率ケーキが形成されます。

また、排出抵抗力が大きい程、圧縮力は強くなりますが、過剰になると隙間排出部での低含水率ケーキ閉塞が起こってしまいます。

上記2点を満足させるために、ケーキ排出部にケーキ層最下部の低含水率ケーキのみを排出でき、かつ、排出抵抗力を調整できる「ソリッドリング」と「コンベヤリング」による隙間構造を開発しました。

これらの排出部構造の開発により、脱水ケーキの含水率をデカンター型脱水機に例を見ない程に低下させることが可能(▽3~5%)になり、お客様に非常に高い評価を頂き、数多く採用して頂いています。

5.直胴型脱水機の更なる改善

2000年後半になると、温室効果ガス発生量の縮減に向けた省エネルギー化のニーズが高まり、下水汚泥や工場排水などの有機系スラリー向け脱水機は消費動力が低い「ろ過型脱水機スクリュープレス」が主流になりました。

しかしながら、「ろ過型脱水機スクリュープレス」は有機物濃度が高い難脱水性スラリーに対しては、「含水率が高い」、「スクリーンからの粒子漏れが多い」、「添加する薬品量が多い」などの欠点があり、遠心脱水機に対する改善が求められていました。

このニーズに応えるべく、当社では更なる低ケーキ含水率化および温室効果ガス発生量の縮減に向けた省エネルギー化を図りました。

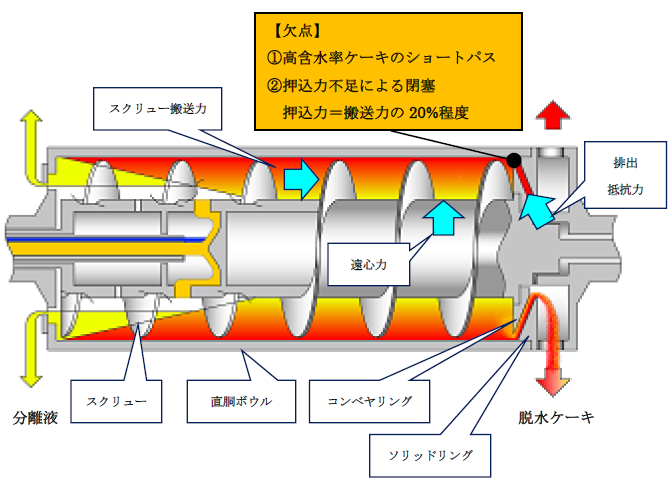

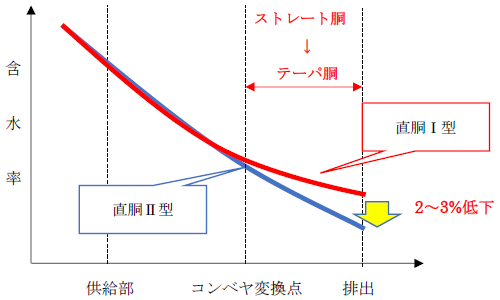

Ⅰ.更なる低ケーキ含水率化

テーパコンベヤの採用

従来の直胴型ではスクリュー胴部がストレートであるため、

①ケーキ排出部に形成されるケーキ層上部の高含水率ケーキがコンベヤリングを伝ってショートパス排出されてしまう

②「ソリッドリング」と「コンベヤリング」の隙間に脱水ケーキを押し込む力が「スクリュー搬送力の一部のみ」で弱いため、易脱水性スラリーの低含水率ケーキは「押込力不足」により隙間入口部分で脱水ケーキが閉塞してしまう

欠点により、極限まで脱水できませんでした。

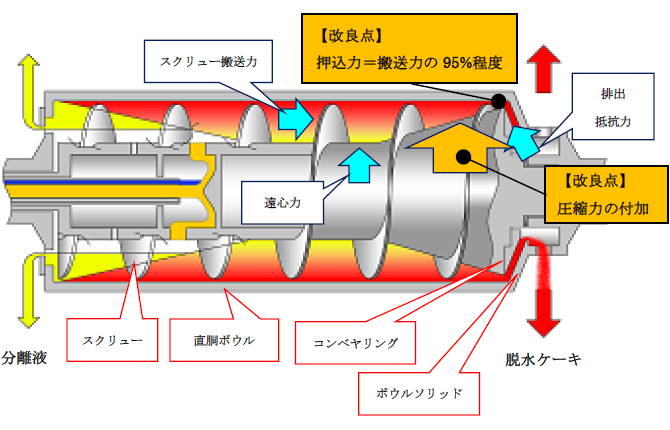

そこで、スクリュー胴部をケーキ排出側に向けて径を拡大(=テーパタイプ)し、ケーキ層に更に高遠心力がかかる構造に改良し、脱水ケーキ排出部付近の含水率差を無くしました。

この構造により、脱水ケーキの通過面積を漸減させて圧縮力をかけることも可能になり、遠心力と圧縮力を同時に作用できる装置を世界で初めて開発しました。

この構造改善により隙間構造部への押し込み力も強大になり、従来型直胴型で発生していた「隙間構造部での低含水率ケーキ閉塞」も無くなり、更なる低含水率ケーキの安定排出が可能になり、従来の直胴型に比べて更に含水率を2~3%低減させることに成功しました。

Ⅱ.温室効果ガス発生量の縮減に向けた省エネルギー化

(1)差速装置の省動力化

当社では、従来から差速装置に以下に記載するメリットがあったため、油圧モーターを採用してきました。

*小型で高トルクを発生できる

*油で直接、駆動させるため、信頼性&追従性に優れている

*搬送動力が駆動モーター負荷に加わらないため、駆動モーター設備動力を小型化できる

特に、大型機や高トルクを必要とする場合は非常に有効でした。

一方、上記ニーズがある装置以外は、差速装置として遊星歯車を採用し、省エネルギー化を図りました。

油圧モーター内で高圧から大気圧に開放される際に、熱が発生してエネルギー損失が発生して、消費電力が劣るデメリットがあります。そこで、差速発生による運動エネルギーで駆動エネルギーを相殺する機能を持つ、近年、開発された高トルク・高減速比対応の遊星歯車を採用し、モーター動力を約30%改善することが可能となりました。

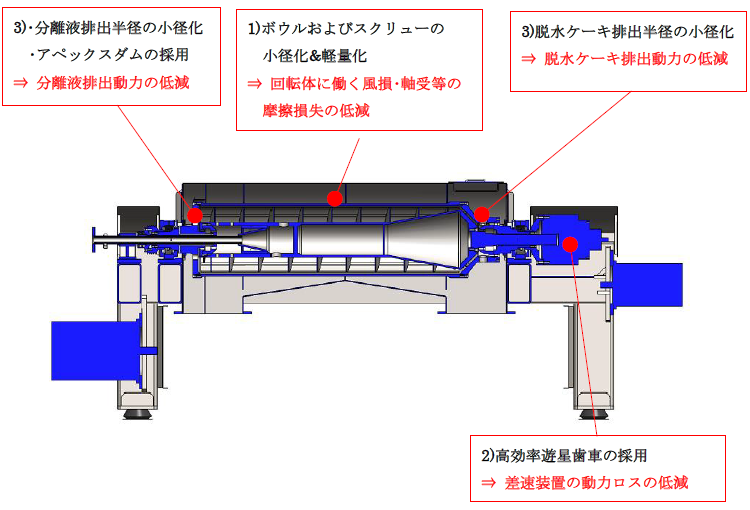

(2)脱水機の機械構造の抜本的な見直し

遠心脱水機で消費されるエネルギーは、「回転体に働く風損」、「軸受等の摩擦損失」、「固形物搬送動力」、「処理物の加速・排出動力」があります。

当社では、スクリュー胴部を「テーパタイプ」にすることにより遠心力と圧縮力を同時に作用させるとともに、脱水ケーキ排出部の隙間構造部で更なる圧搾力が加わる構造を採用することにより、滞留時間を短縮しても、従来同等の含水率を得られる装置を開発しました。

その結果、直胴型脱水機の高い脱水性能を維持した状態で、すべての動力を低減すべく、ボウル形状および排出構造の最適化を図りました。

1)回転体に働く風損・軸受等の摩擦損失

ボウルおよびスクリュー胴の径を小さくして軽量化し、慣性モーメントを低下させました。

2)差速装置の動力ロスの低減

油圧式から高効率の遊星歯車に変更しました。

3)処理物の回転・排出動力の低減

・脱水ケーキおよび分離液が排出される際、回転に伴う運動エネルギーが発生し、回転数が速い程、また、排出半径が大きい程、運動エネルギーは大きくなります。

計算式:[処理物の回転・排出動力]=[処理量]×[排出半径]2×[回転角速度]2

・ボウル小径化に伴い、脱水ケーキおよび分離液の排出半径が小さくなることにより、処理物の回転に伴うエネルギーを低減させました。

・特殊な冶具(アペックスダム)の採用により、排出液を回転接線方向に噴出することで、水車効果で分離液が持つ運動エネルギーをボウルの回転の補助動力として活用することで、動力を30%低減させました。

その結果、1m3当たり消費動力が1.0kWh以下(最小0.7kWh)と、今までの遠心脱水機の常識では不可能と考えられていた値まで低減させ、世界最高水準の低動力機を開発することに成功しました。

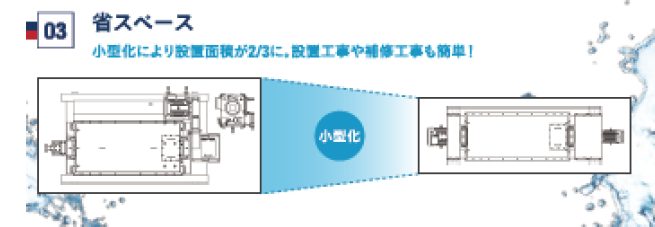

Ⅲ.省スペース化

以下の改善により、設置面積を従来型の2⁄3に削減することが可能になりました。

①ボウルの小径化により、装置幅を小さくする

②高効率遊星歯車の採用により、油圧方式を廃止したことによって、油圧ポンプ・油タンクなどの付帯機器が不要になる

③電動機との取り合いの自由度が増したことにより、電動機を含めたコンパクト設計ができる

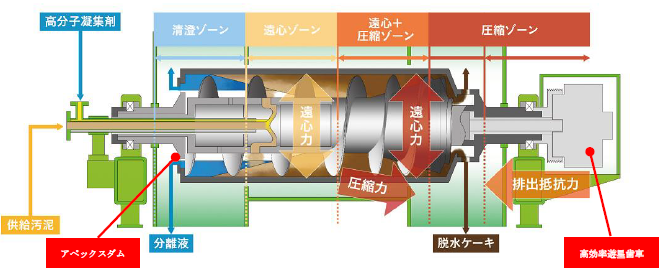

6.直胴型遠心脱水機の構造よび原理

| 清澄 ゾーン |

遠心力で残存固形物を除去し、分離液を清浄化 |

|---|---|

| 遠心 ゾーン |

高流動性スラリーを遠心力で脱水 ※スラリーを圧縮力効果が出る含水率まで濃縮 |

| 遠心+圧縮 ゾーン |

中流動性スラリーに遠心力と圧縮力を同時に作用 ※直胴ボウル採用により遠心力の最大化 ※スクリュー胴の適正テーパ設定による圧縮力の発揮 |

| 圧縮 ゾーン |

低流動化した脱水ケーキを更に圧縮力で脱水 ※隙間構造部の形状最適化と圧縮フライトの採用 |

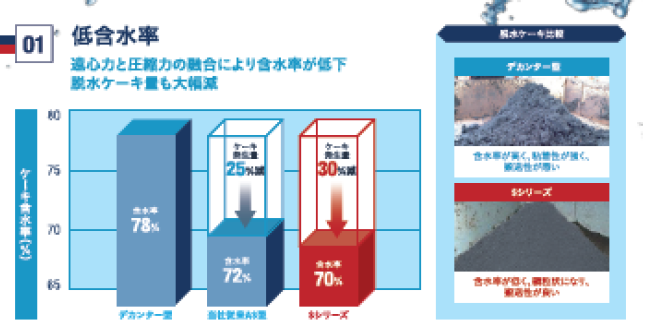

7.直胴型脱水機の成果

遠心力と圧縮力の融合により、以下の3つの大きなメリットが得られます。

Ⅰ.低ケーキ含水率化

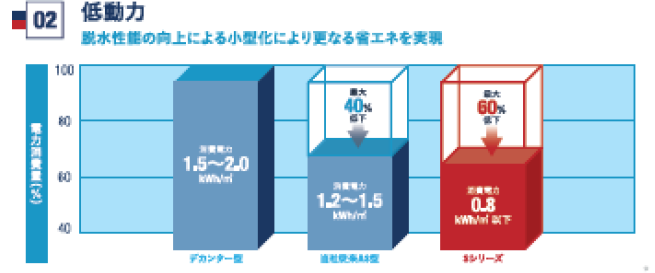

Ⅱ.低動力

Ⅲ.省スペース

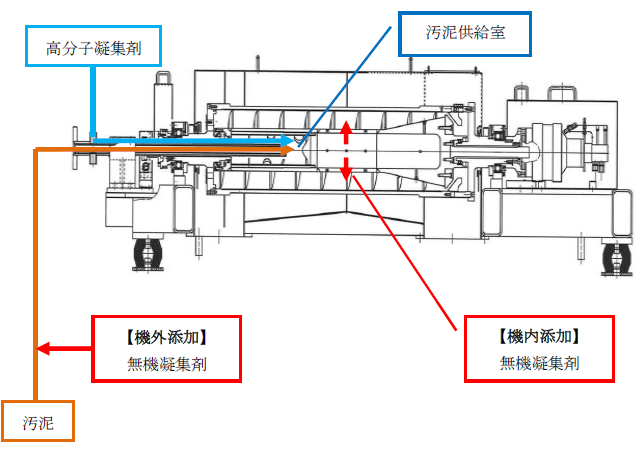

8.最新技術 ・・・ 機内二液調質

二液調質法の場合、まず無機凝集剤を汚泥供給ラインで添加し、次に遠心脱水機内汚泥供給室で高分子凝集剤を添加する方法(=以下、機外添加と言う)が従来の通例でしたが、近年、まず遠心脱水機内汚泥供給室で高分子凝集剤を添加し、遠心脱水機内部に形成された脱水ケーキに無機凝集剤を添加する方法(=以下、機内添加と言う)のほうが、ケーキ含水率が低下するという知見が得られています。

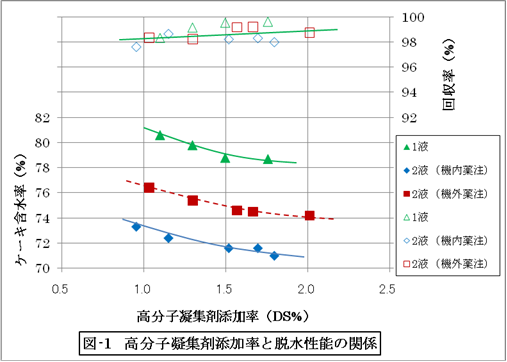

嫌気性消化汚泥を対象にした高分子凝集剤添加率と脱水性能の関係を図-1に示します。

※汚泥濃度(TS):1.8%、有機物濃度(VTS):75%

| 薬注方式 | 1液薬注 | 2液薬注(機外添加) | 2液薬注(機内添加) |

|---|---|---|---|

| 高分子凝集剤添加率 | 1.5% | ||

| 無機凝集剤添加率 | - | 35% | |

| ケーキ含水率 | 79% | 75% | 72% |

| ケーキ含水率 | 基準 | 75% | ▽7% |

| 発生ケーキ量 | 100 | 84 | 75 |

機内ニ液調質を行うことにより、従来技術では考えられなかった超低含水率まで脱水できることが認められます。

その結果、30%程度の発生ケーキ量低減が可能になり、大幅な処分費削減に繋がります。

3.仕様一覧表

| 型式 | 処理量 (m3/h) |

電動機出力(kW) | 遠心効果 (G) |

本体質量 (kg) |

|

|---|---|---|---|---|---|

| 駆動用 | 差速 | ||||

| AS2200S | 1~4 | 7.5 | 3.7 | 2500 | 900 |

| AS2310S | 3~7 | 7.5 | 3.7 | 2500 | 1300 |

| AS2300S | 5~10 | 11~15 | 5.5 | 2500 | 1900 |

| AS3110S | 7~15 | 15~22 | 5.5 | 2500 | 2300 |

| AS3100S | 10~20 | 22~30 | 7.5 | 2500 | 2650 |

| AS3150S | 15~25 | 37~45 | 15 | 2500 | 4100 |

| AS3200S | 20~30 | 45~55 | 18.5 | 2500 | 4400 |

| AS4100S | 30~40 | 55~75 | 18.5 | 2500 | 7550 |

| AS4200S | 40~50 | 75~90 | 37 | 2500 | 10300 |

| AS5100S | 50~65 | 132~160 | 45 | 2200 | 13200 |

| AS5200S | 50~65 | 132~160 | 55 | 2000 | 19400 |

※具体的な機種選定はについては、弊社にお問い合わせ下さい。

※上記仕様は、予告なしに変更する場合があります。