2軸ビーズミルによるチタニアナノ粒子の低エネルギー分散特性

2軸ビーズミルによるチタニアナノ粒子の低エネルギー分散特性

Low Energy Dispersion of Titania Nanoparticles by Dual Axes Beads Mill

田原 隆志a,院去 貢a,今城 佑二a,奥山 喜久夫b

Takashi Tahara, Mitsugi Inkyo, Yuji Imajyo, Kikuo Okuyama

Received 24 January 2011; Acepted 11 March 2011

We have developed new type of beads mill for the low energy dispersion of nanoparticles in liquids.

This new beads mill has dual rotating axes in the vessel where the separator and rotor pin can works in-dependently. In this machine the separator works the steadily stable separation of the dispersed nanoparticles from the beads at a high centrifugal force and the rotor pin agitates the nanoparticles by small beads under such a low rotating sped as 3m/s. In this study the dispersion performance for agglomerated titania nanoparticles have been investigated by the dual axes beads mill and small beads under various dis- persing conditions. As a result, it is found that the titania nanoparticles are easily dispersed around primary particles size and their crystallinity obtained by XRD is kept well original one in comparison with the crystallinity by the conventional beads mill dispersion. This dual axes beads mill will be useful for other nanoparticle dispersions.

Keywords: Dual axes beads mill, Low energy dispersion, Nanoparticle, Crystallinity, Titania

1.緒 言

ナノテクノロジーの進展に伴い,ナノ粒子の中で特に直径が 50nm 以下のナノ粒子が,電子材料,光学材料,構造体材料,化粧品などの素材として多くの製品に実用的に適用され始めている。ナノ粒子の合成は,気相法,液相法などにより行われるが,通常は粉末状態で取り扱われるため,ナノ粒子は凝集状態を取っている。このため,ナノ粒子の特性を発揮させるためには1個1個のナノ粒子を分離させる分散操作が必要となる。この凝集ナノ粒子の分散のポイントは,分散させる外力によりナノ粒子表面に生じる活性点を抑えて再凝集を防ぐことと,また,ナノ粒子の特性を低下させないよう,ナノ粒子の結晶性の保持にある。例えば,光触媒に使用される Ptを担持した酸化タングステンナノ粒子では,1次粒子の粒子径と結晶構造が触媒活性に重要と考えられている1)。ナノ粒子の分散技術では,ナノ粒子の機能を保持するために,1次粒子の結晶構造を保存したまま分散させることがポイントである。

凝集ナノ粒子を分散する装置として,超音波,高圧湿式ジェットミル,ホモジナイザー,ビーズミル等の開発が進められてきたが,近年,ビーズミルでは,微小ビーズの適用により,凝集ナノ粒子を十 nmオーダーまでの粒子径に分散出来るに至った2~7)。

1995年,ビーズ分離に遠心分離方式をもつ連続式ビーズミル(寿工業樹製ウルトラアペックスミル)2,3)が筆者らにより開発されると,ビーズ径 0.1mmの微小ビーズを用いることにより,ビーズ径 0.3mm以上を使用する従来のビーズミルと比較して格段に結晶性に影響の少ないナノ粒子分散が可能となり,1次粒子径までの分散が可能となった。この理由は,分散媒体であるビーズと分散したナノ粒子の分離に,従来のスクリーンやスリット方式に代わり遠心力方式を採用することにより,0.1mm以下の微小ビーズが適用可能となり,低エネルギーでナノ粒子を連続分散できたことにある。このビーズミルの構造の特徴は,ナノ粒子を分離する遠心分離式セパレーターをベッセルの上部に,その下部にビーズを撹袢するためのローターピンを同一軸上に配置したシンプルな構造にしたことである。現在では,ビーズ径 0.015mmまで使用可能となっている。

最近のナノ粒子はシングルナノ領域の粒子径が合成され,その分散には,更に結晶性を保持させた精密分散の要求が増えつつある。微小ビーズを用いる通常のマイルドな分散は,ビーズとスラリーを分離するセパレーターの周速はsmls以上に設定するが,この周速でもローターピンによるビーズ撹袢力が強過ぎるため,分散したナノ粒子の結晶性が基準値以下に低下し,要求レベルに逹しないケースも出てきている。このように,更にマイルドな分散操作に対応するため,我々は新しいビーズミルの開発を試みた。ウルトラアペックスミルのセパレーターとローターピンの駆動を独立させることにより,セパレーターの周速を大きくし分散したナノ粒子とビーズの分離を確実に行なうこと,また,ローターピンを 3m/sまで低周速にすることにより,低エネルギー状態でナノ粒子を分散し,結晶性を保持しながら精密に分散出来ると考えた。本研究では,このことを確認するために,2軸ビーズミル(寿工業㈱製デュアルアペックスミル)を試作し,酸化チタンナノ粒子を用いて周速およびビーズ径の変化によるナノ粒子の分散性と結晶性を調べた。この結果,酸化チタンナノ粒子の分散性と結晶性に及ばす最適な周速およびビーズ径に関する知見が得られた。

a寿工業株式会社

(〒737-0144広島県呉市広白岳1丁目2番43号)

TEL 0823-73-1135

Kotobuki Industries Co., Ltd.

(1-2-43 Hiro-Shiratake, Kure, Hiroshima 737-0144, Japan)

b広島大学大学院 工学研究院

(〒739-8572広島県東広島市鏡山1丁目4番1号)

TEL O82-424-7716

Graduate School of Engineering, Hiroshima University

(1-4-1 Kagamiyama, Higashihiroshima, Hiroshima 739-8527, Japan)

2.実 験

2.1 原 料

原料スラリーは,イオン交換水(<1µS/cm)中に超微粒子酸化チタン(テイカ製 MT-10 AQ,ルチル型,1次粒子径 15nm[カタログ値])を,濃度 10wt% になるように混合して得た。スラリー仕込み量は 1.2kg,スラリー循環流量は 20kg/hとした。なお,このチタニアナノ粒子は水に対して親和性をもつ表面処理が施されていて,分散剤を用いないでもビーズミル分散により1次粒子径に近づくことができる。

2.2 実験装置

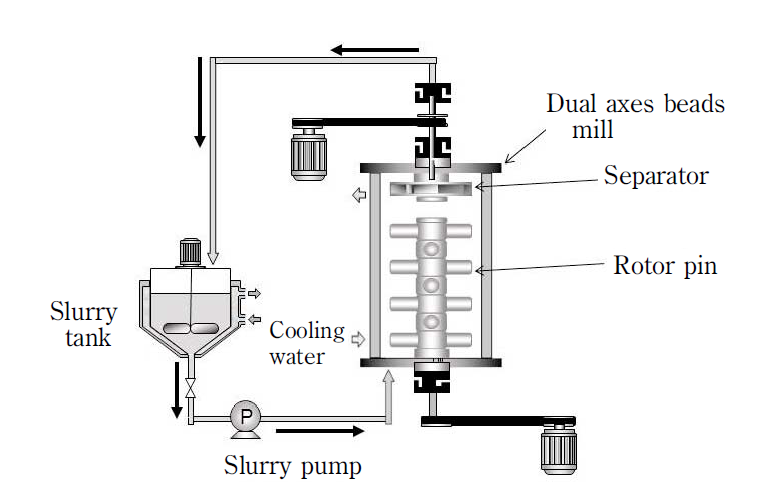

開発した2軸ビーズミル(寿工業㈱製デュアルアペックスミル,DAM-1)と周辺機器の概略図を Fig.1に示す。2軸ビーズミル(ミル容積 600ml),スラリータンク,スラリーボンプから構成される。この2軸ビーズミルにおける分散の原理は,次のとおりである。スラリータンクで予備混合されたチタニアスラリーは,スラリーボンプによりビーズミル下部よりミル内に供給される。供給されたスラリーは,ミル内に充填した微小ビーズがローターピンにより撹拌された状態の中で分散され,ミル上部に移動する。ミル上部では,ローターピンとは別駆動の遠心力を利用したセパレーターにより,ビーズとスラリーは分離され,スラリーのみが機外に排出される。排出されたスラリーは,スラリータンクに戻り,再度,スラリーボンプによりビーズミルに供給され分散を繰り返す。

Fig.1 Schematic diagram of experimental aparatus

2.3 実験条件

ビーズは,ジルコニア材質で,ビーズ径 0.03mm,0.05mm,0.1mmを使用し,ミル内のビーズ充填率は70%充填とした。ビーズとチタニアスラリーを遠心力により分離するセパレーター周速は,いずれの条件でもスラリーとビーズが確実に分離できる周速 12m/sに固定し,ビーズを撹拌するための,ローターピン周速は,3m/s,6m/s,9m/sとした。

ビーズ径およびローターピン周速によって分散動力は異なるため,動力原単位を以下の計算により求め,各分散条件での分散エネルギー効率を比較した2)。ミル内にビーズを入れたときの運転動力からビーズを入れないで運転したときの動力を差し引いた値を分散動力(P),仕込み固形物量(K),分散時間(t)から,動力原単位(s)は,s=Pt/Kにより算出した。これらのテスト条件を Table1に表わす。

| Run No. |

Beads diameter (mm) |

Separator peripheral sped (m/s) |

Rotorpin peripheral sped (m/s) |

Dispersing power (kW) |

Beads number (-) |

Ratioof number ofbeads (-) |

Dispersing power for a single bead (µW) |

Ratio of dispersing power for a single bead (-) |

|---|---|---|---|---|---|---|---|---|

| 1 2 3 |

0.03 | 12 | 3 6 9 |

0.17 0.23 0.29 |

1.83×1010 | 37 | 0.009 0.013 0.016 |

1.0 1.4 1.7 |

| 4 5 6 |

0.05 | 12 | 3 6 9 |

0.20 0.24 0.33 |

3.95×109 | 8 | 0.051 0.061 0.084 |

5.4 6.5 9.0 |

| 7 8 9 |

0.1 | 12 | 3 6 9 |

0.22 0.25 0.47 |

4.93×108 | 1 | 0.446 0.507 0.953 |

48 54 102 |

2.4 粒子の評価方法

チタニアナノ粒子の分散前後の粒度測定は,動的光散乱法による粒度測定器(日機装㈱マイクロトラックUPA150)を用い,メジアン径を得た。チタニアナノ粒子の結晶性への影響は,X線回折装置(RIGAKU RINT250VHF)により求められたX線回折パターンから,ルチル結晶(110)ピークの半価幅を調べた。半価幅は,ピークトップの半分の値となる区間の角度幅である。ビーズミル分散による1次粒子の破壊や表面損傷により結晶子径が減少し,半価幅は増加する2,3)。

3. 実験結果と考察

3.1 ビーズ径およびローターピン周速による粒子径への影響

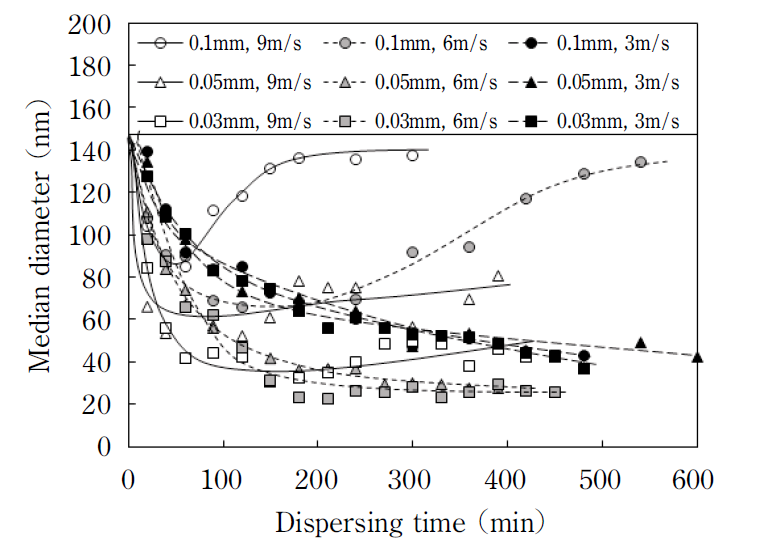

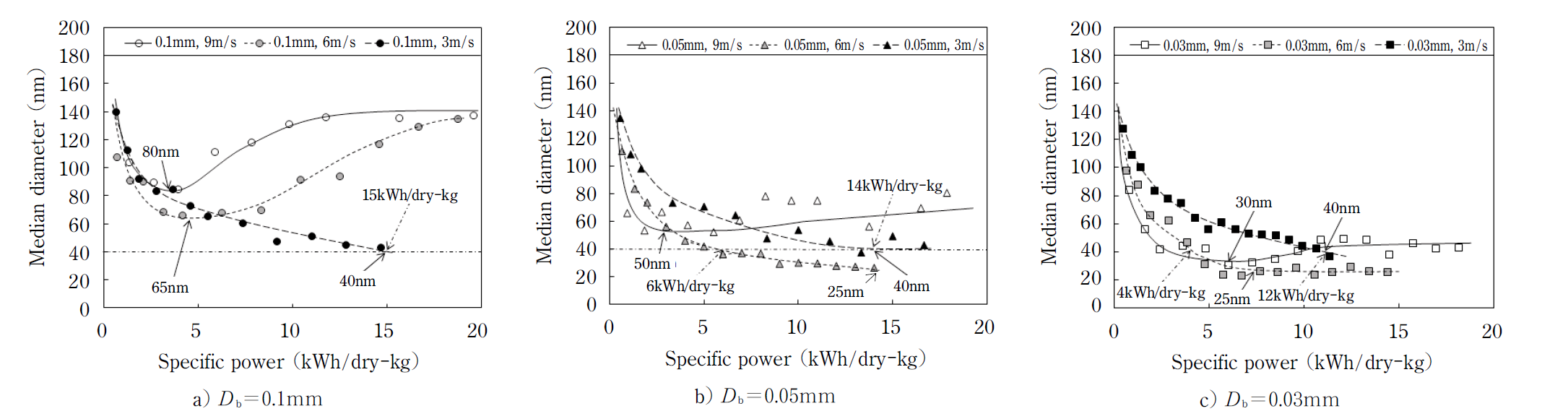

各ビーズ径および各ローターピン周速によるチタニアナノ粒子の分散時間とメジアン径の関係を Fig.2に表した。また,分散エネルギー効率を見るために,各ビーズ径および各ローターピン周速による動力原単位とメジアン径の関係を Fig.3に表した。

Fig.3a)では,ビーズ径(以後,Dbと記述する)0.1mmにおける各ローターピン周速による動力原単位とメジアン径の関係を表した。ローターピン周速(以降,Vrと記述する) が 9mlsでは,メジアン径80nm程度まで分散し,それ以上分散させると,再凝集により粒子径が増加した。Vr= 6m/sに低下させると,メジアン径 65nm程度まで分散し,それ以降は,同様に再凝集により粒子径が増加した。一方,Vr= 3m/sでは,メジアン径 40nm程度まで分散し,分散時間とともに更に低下する傾向となった。これらの理由は,Vr= 6m/s以上では,周速が大きいほど1次粒子が破壊される粒子の割合が多くなり,再凝集の程度が大きくなると考えられる。一方,Vr= 3m/sでは,ビーズ同士の剪断エネルギーが1次粒子破壊するためのエネルギーより低いため,再凝集することなく分散したと考えられる。

Fig.3b)では,Db=0.05mmにおける各 Vrによる動力原単位とメジアン径の関係を表した。Vr=9m/sでは,メジアン径 50nm程度まで分散し,それ以降,再凝集による粒子径増加傾向となった。Vr=6m/sでは,メジアン径 25nm程度まで分散し,更に低下する傾向となった。Vr=3m/sでは,メジアン径 40nm程度まで分散し,それ以降,ほば変化が無くなった。再凝集を起こさずに分散された Vr=6m/sと Vr=3m/sのエネルギー効率を比較すると,例えば,メジアン径 40nmに分散させるまでの動力原単位は,Vr=6m/sでは 6kWhldry-kg, Vr=3m/sでは 14kWhl dry-kgであり,Vr=6m/sの方が2倍以上エネルギー効率良く分散された結果となった。この理由は,Vr=6m/sでは,2次凝集状態をもつナノ粒子を分散するためにビーズ攪袢されるミル内で,分散に必要な剪断エネルギーをもつビーズの割合が Vr=3m/sより2倍以上も多いことを示し,エネルギー効率の良い結果になったと考えられる。

Fig.3c)では,Db=0.03mmにおける各 Vrによる動力原単位とメジアン径の関係を表した。Vr=9m/sでは,メジアン径 30nm程度まで分散し,それ以降は,わずかに再凝集による粒子径増加傾向にある。Vr=6m/sでは,メジアン径 25nmまで分散し,それ以降,ほば変化は無くなった。Vr=3m/sでは,メジアン径 40nmまで分散し,更に低下する傾向にある。再凝集を起こさないで分散が進行したVr=6m/sと Vr=3m/sのエネルギー効率を比較すると,例えば,メジアン径 40nm の動力原単位は, Vr=6m/sでは 4 kWhldry-kgとなり,Vr=3m/sでは12kWhldry-kgとなった。Vr=6m/sの方が3倍程度エネルギー効率良く分散された結果となった。

以上の結果を,TabIe2に表わした。各 Dbおよび各 Vr による動力原単位とメジアン径の関係をまとめると,次のようになる。Db=0.lmmで Vr=9m/s,Db=0.lmmでVr=6m/s,Db=0.05mmでVr=9m/s,Db=0.03mm で Vr= 9mlsの条件では,再凝集による粒子径増加傾向が見られた。再凝集による粒子径増加傾向の程度は,Db が大きいほど大きく,また,Vrが大きいほど大きい傾向が得られた。また,再凝集を起こさない分散条件下で到達するメジアン径 40nmについて,これらの分散の動力原単位をそれぞれ比較すると,Db=0.lmmで Vr =3m/sでは l5kWhldry-kg,Db=0.05mm で Vr=6m/sでは 6kWhldry-kg,Db=0.05mmで Vr=3m/sでは l4kWhldry-kg,Db=0.03mm で Vr=6m/sでは 4kWhldry-kg, Db=0.03mmで Vr=3m/sでは l2kWhldry-kgとなった。これらの中で一番エネルギー効率良く分散された条件は,Db=0.03mmで Vr=6m/s,次いで,Db=0.05mmでVr=6m/sであった。Vr=3m/sでの分散実験が出来たことで,本チタニアナノ粒子の分散では Db=0.03mmで Vr=6m/sが効率良く1次粒子近くまで分散出来る最適条件として確認出来た。

再凝集を起こさずにエネルギー効率良く分散するためには,Vrおよび Db によるビーズ同士の剪断エネルギーの最適化と,ビーズの微小化によりビーズとナノ粒子との衝突回数を増やすことが重要なポイントとなる。ビーズ同士の剪断エネルギーの上限は1次粒子を破壊しないエネルギーであること,下限は2次凝集体を分散するエネルギーであることが必要である。ビーズの微小化については,2次凝集体を分散する剪断エネルギーが必要となるため,限りなく小さくすれば良いのではなく,ナノ粒子の凝集状態に従って最適なビーズ径が存在すると考えられる。

Fig.2 Relation between dispersing time and median diameter of each beads size and peripheral speed

Fig.3 Relation between specific power and median diameter of each beads size and peripheral speed

| Db=0.1mm | Db=0.05mm | Db=0.03mm | |

|---|---|---|---|

| Vr=9m/s | re-aglomeratlon | re-aglomeratlon | re-aglomeratlon |

| Vr=6m/s | re-aglomeratlon | 6 | 4 |

| Vr=3m/s | 15 | 14 | 12 |

3.2 ビーズ径およびローターピン周速による結晶性への影響

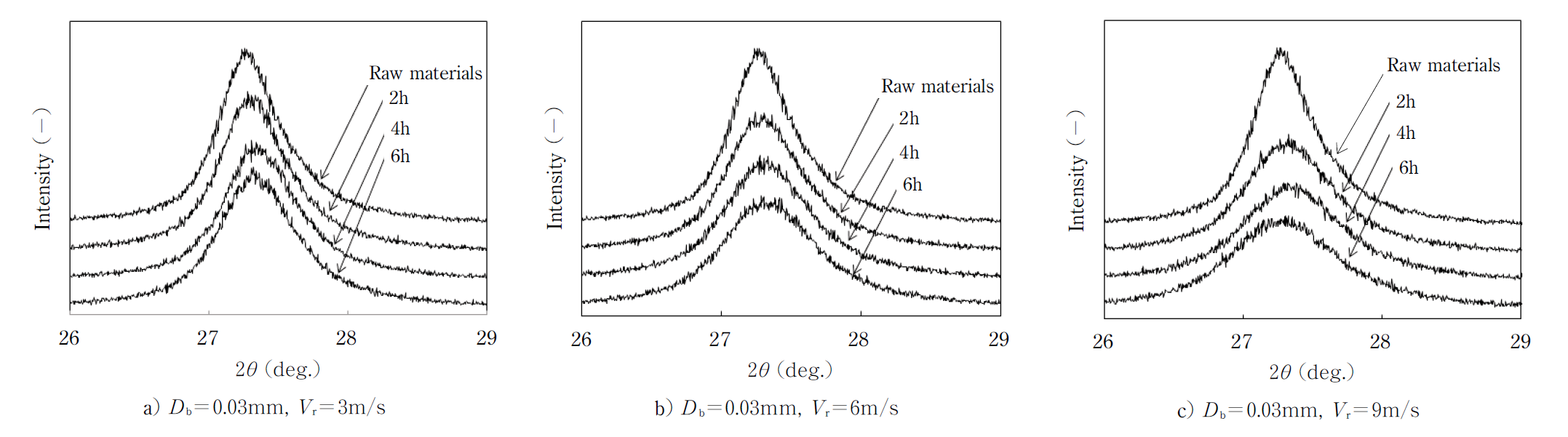

ビーズミル分散による粒子の結晶性に及ばす影響をX線回折パターンの半価幅の変化から評価した。

X線回折パターンの一例として,Db=0.03mmにおける各 Vrの時間経過によるX線回折パターンの変化を Fig.4に表した。Vrが大きくなるほど粒子に対するダメージが大きくなり,経時的な半価幅増加の程度は大きくなっている。

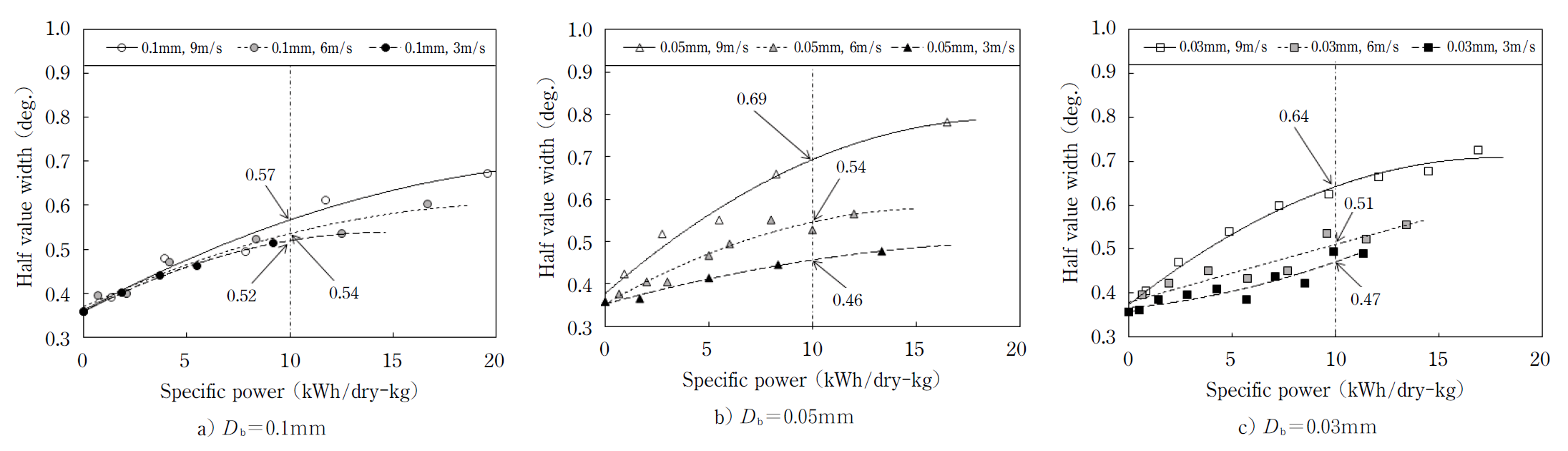

これらのX線回折パターンから半価幅を読み取り,各 Db と各 Vrによる動力原単位と半価幅の関係をFig.5に表した。

Fig.5a)は,Db=0.lmm における各 Vrによる動力原単位と半価幅の関係を表す。この中で,例えば,動力原単位 l0kWhldry-kgの半価幅は,Vr=9m/sでは 0.57deg.,Vr=6m/sでは 0.54deg.,Vr=3m/sでは 0.52deg.と,動力原単位に対する半価幅の増加率は,Vr が大きい程わずかながら増加率は大きいものの,各 Vr による大きな差異は見られなかった。この理由として,Db=0.lmmの場合では,Vr=3m/s,.. Vr=9m/sの範囲では,Vr にかかわらず,1次粒子破壊する剪断エネルギーを持ったビーズの割合は同程度に存在するため,Vr による動力原単位当たりの半価幅の増加率に大きな変化がないと考えられる。

Fig.5b)に,Db=0.05mmにおける各 Vr による動力原単位と半価幅の関係を表す。例えば,動力原単位10kWhldry-kgの半価幅は,Vr=9m/sでは 0.69deg.,Vr=6m/sでは 0.54deg.,Vr=3m/sでは 0.46deg.となった。上に述べた Db=0.1mmの場合と比べて,状況は異なり,動力原単位に対する半価幅の増加率は, Vr によって著しく変化することが見られた。この原因は,Db=0.05mmで Vr=9m/sでは,1次粒子破壊する剪断エネルギーを持ったビーズの個数は,Db= 0.1mmで Vr=9m/sの場合よりも多く存在することにあり,そのために動力原単位当たりの半価幅の増加率は大きくなると考えられる。一方,Db=0.05mmでVr=6m/s以下では1次粒子破壊を起こすような大きな剪断エネルギーを持つビーズの割合が Vr の低下とともに少なくなったため,Db=0.1mmの場合と比較し,Vr に応じて,動力原単位に対する半価幅の増加率の差が大きくなったと考えられる。

Fig.Sc)に,Db=0.03mmにおける各 Vr による動力原単位と半価幅の関係を表す。例えば,動力原単位10kWhldry-kgの半価幅は,Vr=9m/sでは 0.64deg.,Vr=6m/sでは 0.S1deg.,Vr=3m/sでは 0.47deg.と,Db=0.05mmの場合よりは動力原単位当たりの半価幅の増加率はやや少ないものの,同様に Vr に応じて,変化する傾向となった。

以上の結果を,TabIe3に表わした。各 Db および各 Vrによる動力原単位と半価幅の関係をまとめると,次のようになる。Db=0.lmmの場合は,Vr=3m/s~ Vr=9m/sの範囲では,Vrにかかわらず,1次粒子破壊する剪断エネルギーを持ったビーズの割合は同程度に存在するため,Vrによる動力原単位当たりの半価幅の増加率は大差がないと考えられる。一方,Db=0.05mm は, Db=0.lmm と異なり,Db=0.05mm でVr=9m/sでは,1次粒子破壊する剪断エネルギーを持ったビーズの個数は,Db=0.lmmで Vr=9m/sより多く存在しているために, Db=0.lmm で Vr=9m/sより,動力原単位当たりの半価幅の増加率が大きいと考えられる。Vr=6m/s以下では1次粒子破壊する剪断エネルギーを持ったビーズの割合が Vr に応じて少なくなるため,Vr に応じた動力原単位当たりの半価幅の増加率の差が大きくなったと考えられる。Db=0.03mmは,Db=0.05mmより動力原単位に対する半価幅の増加率はやや少ないものの,Db=0.05mmとほば同様の傾向となった。

Fig.4 XRD patterns of each peripheral speed by Db=0.03mm

Fig.5 Relation between specific power and half value width of each beads size and peripheral speed

| Db=0.1mm | Db=0.05mm | Db=0.03mm | |

|---|---|---|---|

| Vr=9m/s | 0.57 | 0.69 | 0.64 |

| Vr=6m/s | 0.54 | 0.54 | 0.51 |

| Vr=3m/s | 0.52 | 0.46 | 0.47 |

3.3 粒子結晶性と粒子径の関係による評価

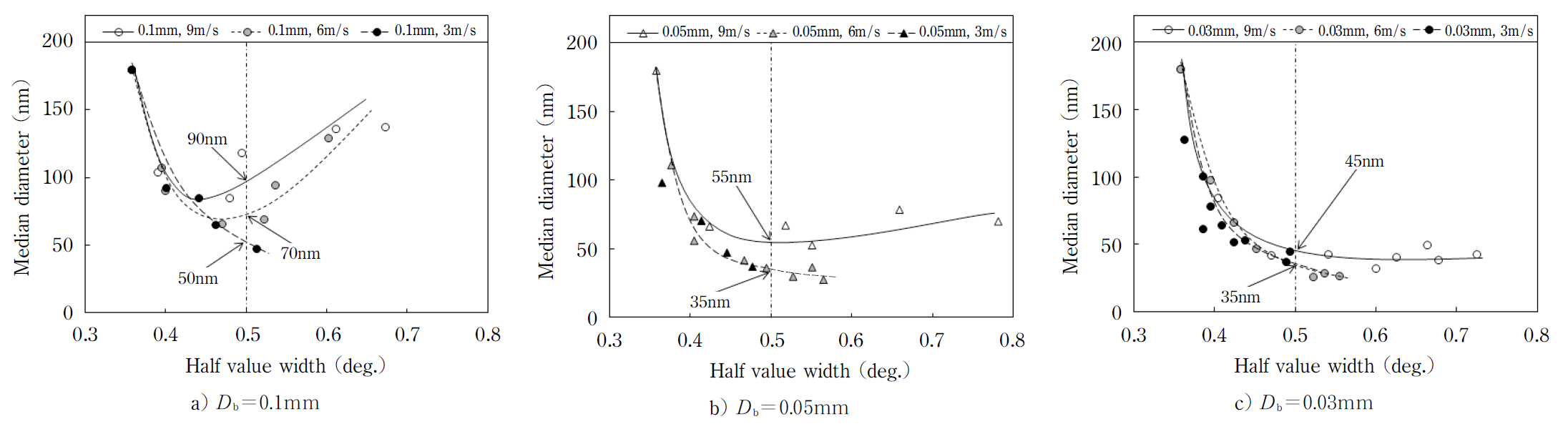

ビーズミル分散による粒子結晶性と粒子径との関係をさらに詳しく調べるために,各 Dbごとに,各 Vrによる半価福とメジアン径の関係を Fig.6に表わした。

Fig.6a)に,Db=0.1mm における各 Vr による半価福とメジアン径の関係を表す。ここで半価福 0.5deg.に注目すると,Vr=9m/sではメジアン径 90nm程度,Vr=6m/sではメジアン径 70nm程度,Vr=3 m/sではメジアン径 50nm程度となった。同じ半価福でも,メジアン径が異なることから,Vrによって異なる分散形態になっていると考えられる。Vr の大きな場合は,1次粒子破壊により表面修飾されていない粒子表面がより多く現れ,再凝集の程度がより多くなっていると推測される。一方,Vr が小さい場合は,大きな Vr に比較し,粒子破壊を起こさないで分散され,そのため,表面修飾されていない粒子表面の現れる度合いが少ない状態となっていると考えられる。Db=0.1mmにおける Vr変化によるナノ粒子の粒子破壊による表面状態および形状の変化については,今後更に調べていく予定である。

Fig.6b)に,Db=0.05mmにおける各 Vr による半 価幅とメジアン径の関係を表す。ここで半価幅 0.5deg.に注目すると,Vr=9m/sではメジアン径 55nm程度,Vr=6m/sおよび Vr=3m/sではメジアン径35nmとなった。Db=0.1mmの場合と状況は異なり,Vr=9m/sでは,少し再凝集による粒子径増加傾向は見られるが,Vr=6m/sと Vr=3m/sとではほとんど再凝集することなく半価幅に対するメジアン径の値は同等となり,Db=0.05mmでは同等の分散挙動を示すことが分かった。

Fig.6c)に,Db=0.03mmにおける各 Vr による半 価幅とメジアン径の関係を表す。ここで半価幅 0.5deg.に注目すると,Vr=9m/sではメジアン径は 45nm,Vr=6m/sおよび Vr=3m/sではメジアン径は35nmとなった。Vr=9m/sでは Db=0.05mmよりも再凝集の程度は,更に少なくなった。また,Vr=6m/sおよび Vr=3m/sではメジアン径 は 35nmとなり,Db=0.05mmと同様の分散挙動を示した。

以上の結果を,TabIe4に表わした。各 Db および各 Vrによる半価幅とメジアン径の関係をまとめると,次のようになる。Db=0.1mmでは,Vr により,大きく分散形態の異なる分散となった。すなわち,同じ半価幅でも,Vr の低い方が再凝集の少ない状態となった。一方,Db=0.05mmでは,Vr=9m/sでは少し再凝集傾向が見られ,Vr=6m/sと Vr=3m/sでは再凝集はなく,半価幅に対するメジアン径の値は同等の分散となった。Db=0.03mm も Db=0.05mm と同様の傾向で,Vr=9m/sでは,Db=0.05mmより再凝集の程度は少なくなり,Vr=6m/sと Vr=3m/sでは再凝集はなく,Db=0.05mmと同等の半価幅に対するメジアン径の値となった。

半価幅については,理想的には原料のナノ粒子の半価幅から変化することなく分散するのが望ましいが,ビーズを用いる分散プロセスでは,ある程度の粒子への影響は避けられない。その影響を最小限にするためには,Vrおよび Db の両者のメカニカルな分散因子によって支配されるビーズ剪断エネルギーの最適化が必要となる。

Fig.6 Relation between half value width and median diameter of each beads size and peripheral speed

| Db=0.1mm | Db=0.05mm | Db=0.03mm | |

|---|---|---|---|

| Vr=9m/s | 90 | 55 | 45 |

| Vr=6m/s | 70 | 35 | 35 |

| Vr=3m/s | 50 | 35 | 35 |

4. 結 論

ビーズとスラリーを遠心力により分離するためのセパレーターと,ビーズを撹袢するためのローターピンをそれぞれ別駆動にすることで低エネルギーによる分散を可能とした2軸ビーズミルを開発し,超微粒子酸化チタンの分散実験を行った。その結果,ウルトラアペックスミルでは出来なかった Vr=6m/s以下の設定での Vr および Db による分散の安定性と粒子結晶への影響の関係が得られた。この中で粒子に対するダメージが少ない状態で,一番エネルギー効率良く分散された条件は,Db=0.03mmで Vr=6m/s,次いで,Db=0.05mmで Vr=6m/sであった。ナノ粒子に対する結晶への影響が少ない状態でエネルギー効率良く分散するためには,Vrおよび Db によるビーズ同士の剪断エネルギーとビーズの個数による粒子との衝突回数の最適化が重要なポイントとなる。また, Db=0.1mmの比較的大きなビーズを使用しても,Vr=3m/s程度の低い設定にすることにより,分散の安定性と結晶への影響が比較的少ない分散が出来ることも確認された。以上のように,低エネルギーによる分散を可能とした2軸ビーズミルは,超微粒子酸化チタンの1次粒子になるべくダメージを与えない分散に,効果的であることが明らかになった。これより,今回開発した 2軸ビーズミルは,超微粒子酸化チタン以外の結晶への影響を与えない分散を目的にした多くのナノ粒子分散に対して有効な装置であると考えられる。

[謝辞]本研究は,科研費拮盤研究 A(No.22246099)の助成を受けたものである。

Reference

- Purwanto, A, H. Widiyandari, T. Ogi and K. Okuyama: “Role of particle size for platinum-loaded tungsten oxide nanoparticles during dye photodegradation under solar-simulated irradiation” Catal. Commun., 12, 525–529 (2011)

- Inkyo, M. and T. Tahara :“Dispersion of Agglomerated Nanoparticles by Fine Beads Mill” J. Soc. Powder Technol., Japan, 41, 578-585 (2004)

- Inkyo, M., T. Tahara, T. Iwaki, F. Iskandar, C. J. Hogan Jr. and K. 0kuyama “Experimental Investigation of Nanoparticle Dispersion by Beads Milling with Centrifugal Beads Separation” J. Colloid Interface Sci., 304, 535-540(2006)

- Yoden, H. and N. Itoh: “Effect of Small Beads on Dispersion of Nanometer-Sized Silica Particle by Wet Beads Mill Process” J. Soc. Powder Technol., Japan,41, 457-464 (2004)

- Takeda, M., E. Tanabe, T. Iwaki, A. Yabuki and K. Okuyama:“Preparation of Transparent Nanocomposite Microspheres via Dispersion of High-concentration TiO2 and BaTiO3 Nanoparticles in Acrylic Monomer” J. Soc. Powder Technol., Japan, 45, 23-29 (2008)

- Joni, I. M., A. Purwanto, F. Iskandar and K. 0kuyama: “Dispersion Stability Enhancement of Titania Nanoparticles in Organic Solvent Using a Bead Mill Process” Industrial & Engineering Chemistry Research, 48, 6916-6922 (2009)

- Takebayashi, K., S. Sasabe, M. IiJima and H. Kamiya: “Surface Modification and Dispersion of Gas Phase Synthesized Oxide Composite Nanoparticles in Organic Solvent by Agitation Milling Process with Small Beads” J. Soc. Powder Technol.,Japan, 47, 310-316 (2010)